Из чего и как делают автомобильные шины (видео-обзор)

Содержание:

- История

- Корд и другие текстильные материалы

- Требования к колесам. Составные элементы

- Производство резины

- Удаляем силикон с рабочих поверхностей

- Устройство шины

- Производство резины

- Из чего делают резину для шин

- Производство покрытий

- Обязательная маркировка шин с 2020 года

- Из чего состоит автомобильная шина?

- Конструкция грузовой шины

- Износ автомобильных шин

- Удаляем силикон с рабочих поверхностей

- Изготовление резины

История

История резины начинается с открытием американского континента. Издревле коренное население Центральной и Южной Америки, собирая млечный сок т. н. каучуконосных деревьев (гевеи), получали каучук

Ещё Колумб обратил внимание, что применявшиеся в играх индейцев тяжёлые монолитные мячи из чёрной упругой массы, отскакивают намного лучше, чем известные европейцам кожаные. Кроме мячей, каучук применялся в быту: изготовления посуды, герметизация днищ пирог, создание непромокаемых «чулков» (правда способ был довольно болезненным: ноги обмазывались каучуковой массой и держались над костром, в результате получалось непромокаемое покрытие); применялся каучук и как клей: с помощью него индейцы приклеивали перья к телу для украшения

Но сообщение Колумба о неизвестном веществе с необычными свойствами осталось незамеченным в Европе, хотя, несомненно, что конкистадоры и первые поселенцы Нового света широко использовали каучук.

Появление в Европе

По-настоящему Европа познакомилась с каучуком в 1738 г., когда вернувшийся из Америки путешественник Ш. Кодамин представил французской академии наук образцы каучука и продемонстрировал способ его получения. Первое время практического применения в Европе каучук не получил.

Первое применение

Первым и единственным применением в течение примерно 80 лет было изготовление ластиков для стирания следов карандаша на бумаге. Узость применения каучука обусловливалась высыханием и твердением каучука.

Непромокаемая ткань

Лишь в 1823 году шотландский химик и изобретатель Чарльз Макинтош нашёл способ возвращения каучуку свойства эластичности. Он изобрёл также водонепроницаемую ткань, получаемую пропиткой плотной материи раствором каучука в керосине. Из этой материи стали изготовлять непромокаемые плащи (получившие по фамилии изобретателя ткани нарицательное название «макинтош»), галоши, непромокаемые почтовые сумки.

Но эти изделия из каучука имели существенный недостаток — затвердевали на холоде и размягчались в жару.

Изобретение резины

В 1839 году американский изобретатель Чарльз Гудьир нашёл способ температурной стабилизации эластичности каучука — смешиванием сырого каучука с серой и последующим нагревом. Этот метод получил название вулканизация, и, вероятно, является первым промышленным процессом полимеризации. Продукт, получаемый в результате вулканизации, был назван резиной. После открытия Гудьира резина стала широко использоваться в машиностроении в качестве различных уплотнителей и рукавов и в зарождающейся электротехнике, индустрия которой остро нуждалась в хорошем изоляционном эластичном материале для изготовления кабелей.

Каучуковая лихорадка

Развивающееся машиностроение и электротехника, а позже автомобилестроение потребляли всё больше резины. Для этого требовалось всё больше сырья. Из-за увеличения спроса в Южной Америке стали возникать и быстро развиваться огромные плантации каучуконосов, выращивающие монокультурно эти растения. Позже центр выращивания каучуконосов переместился в Индонезию и Цейлон.

Производство синтетических каучуков

После того, как резина стала широко применяться и природные источники каучука не могли покрыть возросшие потребности, стало ясно, что надо найти замену сырьевой базе в виде каучуконосных плантаций. Проблема усугублялась тем, что плантациями монопольно владели несколько стран (основной из них была Великобритания), кроме того, сырьё было достаточно дорогим из-за трудоёмкости выращивания каучуконосов и сбора каучука и больших транспортных расходов.

Поиск альтернативного сырья шёл двумя путями:

Интенсивно производство синтетических каучуков стало развиваться в СССР, который стал пионером в этой области. Это было связано с острой нехваткой резины для интенсивно развивающейся промышленности, отсутствием эффективных природных каучуконосов на территории СССР и ограничением поставок каучуков из-за рубежа. Проблема налаживания крупнотоннажного промышленного производства синтетической резины была успешно решена, несмотря на скептицизм некоторых зарубежных специалистов (самый известный из них — Эдисон).

Это интересно: Тюнинг ВАЗ 2105 своими руками, фото тюнинга салона, двигателя ВАЗ 2105, видео — расписываем по порядку

Корд и другие текстильные материалы

Основным материалом является корд, из которого изготовляют каркас покрышек.

Корд — это безуточная ткань, нити которой свиты из 2—3 и более тонких нитей-стренг. В свою очередь каждая стренга свита из 1—5 нитей пряжи. Каждая нить пряжи скручена из волокон.

Такая структура нитей придает каркасу, сделанному из корда, высокую работоспособность при восприятии им значительных динамических нагрузок и знакопеременных деформаций. Для производства шин в настоящее время применяют два типа кордов — синтетический (вискозный) и полиамидный (капроновый).

Вискозный корд пришел на смену ранее применявшемуся хлопчатобумажному. По сравнению с хлопчатобумажным вискозный корд обладает большей прочностью при меньшей толщине нитей и в то же время имеет меньшую стоимость. Однако он очень гигроскопичен, причем увеличение влажности значительно снижает его прочность.

Вискозный корд применяется в шинах для дорожных мотоциклов.

Спортивные шины, работающие в более жестких условиях, чем дорожные — при очень высоких скоростях движения, значительных динамических нагрузках, больших деформациях и т.п., изготовляют из капронового корда.

Капроновый корд обладает большей, чем вискозный, разрывной и усталостной прочностью, малым весом, большими удлинениями. Поэтому шины из капронового корда легче, прочнее, лучше сопротивляются воздействию сосредоточенных и динамических нагрузок (т. е. меньше подвержены пробоям и разрывам).

Применение капронового корда в шинах позволяет снизить слойность каркаса (с четырех до двух) при сохранении запаса прочности и улучшении эксплуатационных характеристик шин.

Кроме корда при изготовлений шин для улучшения монолитности бортовых колец применяют (для их обертки) хлопчатобумажную ткань квадратного плетения — бязь.

Требования к колесам. Составные элементы

Конструкция этих составляющих ходовой части включает в себя два компонента – диск и шину. Но несмотря на это, устройство колеса автомобиля – достаточно сложное и к ним выдвигается немало требований:

- быть прочными;

- обеспечивать хорошее сцепление с дорожным покрытием;

- надежно крепиться к ходовой части;

- поглощать воздействия от мелких неровностей дороги;

- служить длительный срок.

Колесный диск выступает в качестве посадочной основы для шины и одновременно обеспечивает крепление колеса к ходовой части. На эту составляющую воздействуют значительные нагрузки во время движения, поскольку они первые принимают на себя колебания от неровностей дороги и передают их на подвеску.

Колесный диск состоит из двух элементов – самого диска и обода. Выпускается четыре вида автомобильных дисков – стальные сварные (штампованные), цельнолитые (легкосплавные, кованные), комбинированные и композитные. В первом виде диск и обод – два разных элемента, соединенных между собой при помощи сварки. В литых дисках его составляющие – единая неразъемная конструкция.

Третий тип – это так называемые комбинированные или разборные диски, бывают двух- или трехсоставными. Являются лучшими дисками по всем характеристикам, поскольку центральная секция обычно выполняется литой и соответственно можно получить любой дизайн, а обод выполняется методом штамповки. Четвертый и самый редкий тип – композитные, стоимость их просто запредельная из-за сложной технологии производства и поэтому увидеть их можно только на спорткарах.

Диск – элемент обеспечивающий крепление колеса. Для этого в нем по центру проделано посадочное отверстие, по окружности которого расположены крепежные отверстия. Количество крепежных отверстий на легковых авто варьируется от 3 до 5, на грузовых же их обычно 6-8. Фиксация диска на ступице осуществляется либо болтами, либо шпильками с гайками.

Конструкция литого диска

Обод предназначен для установки шины. Он обладает сложным поперечным профилем, которое необходимо для правильной и надежной посадки ската. Если рассматривать обод в профиль, то он имеет ступенчатую форму.

Центр обода представлен в виде утопленной площадки, к которой примыкается диск. С обоих сторон от центра сделаны ступеньки, которые сформированы кольцевым выступом (хампом), полкой и бортом.

Хамп предназначен для фиксации шины в ободе и предотвращает ее уход к центру обода. Полка выступает в качестве посадочной площадки для борта ската. Борт обода удерживает шину на полке и не дает ей «слезть».

Отметим, что это самый распространенный тип диска. Но на грузовых авто и спецтехнике можно встретить иные виды дисков авто – с фиксирующим кольцом, разборные (диск состоит из двух половин, стягивающихся болтовым соединением).

Производство резины

Ну вот мы и подошли до самого интересного до производства самой резины, и это не обязательно колеса автомобиля, резина сейчас применяется везде, даже в резинках для волос.

После того как соберут сок каучука, он еще очень далек от производства резины. Изначально из него производят латекс, это промежуточное звено. Однако чистый латекс сейчас применяется везде, начиная от медицины, заканчивая промышленностью.

Сок наливают в большие чаны и перемешивают в больших чанах с кислотой, обычно в течение 10 часов. После чего он затвердевает. Это уже и есть латекс.

После его пропускают через специальные валы, таким образом, убирая лишнюю влагу. Получается длинная и достаточно широкая лента.

Эту ленту запускают под специальные ножи и измельчают ее. Если посмотреть на этот состав, то это похоже на пережаренный омлет.

Эту воздушную массу, обжигаю в больших печах под воздействием достаточно высоких температур – 13 минут. Теперь он получается эластичным и похожим на бисквит, его прессуют блоками и отправляют на производство.

Конечно в сетях вы не найдете точной формулы производство резины и тем более шин, все это держится в строгом секрете. Однако суть процесса не изменилась за последние 100 лет и всем давно известна.

Чтобы сделать резину, нужно взять эти брикеты латекса и подвергнуть их вулканизации. Также добавляется в этот состав сера и другие «скрытые» ингредиенты. Все это добавляют в специальный котел, нагревают, перемешивают и после таких манипуляций уже и появляется резина.

Как только она разогрета до 120 градусов, ее раскатывают специальными валами, до тонких полос. Там же она и охлаждается.

После эти полоски резины идут на производство колес, читайте статью.

Удаляем силикон с рабочих поверхностей

Силикон является средством, помогающим склеивать поверхности и герметизировать швы. Это вещество препятствует проникновению воздуха и влаги. Герметики с антибактериальным составом применяются для работы в ванных комнатах, для автомобилей, в строительстве, любителями аквариумов и т. д. Герметик не так легко удалить с поверхности, но возможно.

Герметик производится на основе растворителей, которые придают этому составу резкий запах. Помимо запаха, растворители придают силикону эластичность и помогают более крепкому сцеплению поверхностей.

Поэтому для удаления силикона часто используют химические вещества, которые продаются в магазинах.

Но и при помощи народных методов можно удалить силикон с любой поверхности, для чего используют уайт-спирит, тряпки, лезвия и моющие средства.

Для удаления силикона с рабочей поверхности нужно сначала смочить его уайт-спиритом при помощи тряпки. Примерно через 60 секунд силикон приобретет желеобразную консистенцию и легко поддастся очистке лезвием. Затем это место нужно промыть моющим средством и насухо вытереть ветошью.

Еще силикон можно удалить механическим способом, при помощи ножа и пемзы. Но этот вариант подходит для поверхностей, которые не подвержены царапинам и сколам.

Устройство шины

Шина – вторая составляющая колеса. Она также обладает достаточно сложной конструкцией, поскольку в ее задачу входит обеспечение сцепления с дорожным полотном, принятие и гашение колебаний от мелких неровностей, удержание веса. Для выполнения своих функций шина должна быть прочной, но при этом и эластичной. Отметим, что шина является своего рода оболочкой, которая заполняется наполнителем – воздухом или специальными газами.

Шина состоит из эластичного радиального каркаса, задающего форму изделию, на который последовательно нанесены резиновая прослойка, брекер (силовой металлический корд), бандаж из нитей (капроновый корд) и протектор. По внутренней окружности радиальный каркас формирует посадочный борт шины, в который для жесткости установлено проволочное кольцо.

Одна из схем шины

Видимыми элементами шины являются протектор, выступающий в качестве основной рабочей поверхности (он контактирует с дорожным полотном) и боковины. Переход между этими элементами получил название – плечо.

Для обеспечения сцепления с дорогой, протектор обладает сложным узором, который формируется ребрами, блоками с канавками и ламелями.

Производство резины

Ну вот мы и подошли до самого интересного до производства самой резины, и это не обязательно колеса автомобиля, резина сейчас применяется везде, даже в резинках для волос.

После того как соберут сок каучука, он еще очень далек от производства резины. Изначально из него производят латекс, это промежуточное звено. Однако чистый латекс сейчас применяется везде, начиная от медицины, заканчивая промышленностью.

Сок наливают в большие чаны и перемешивают в больших чанах с кислотой, обычно в течение 10 часов. После чего он затвердевает. Это уже и есть латекс.

После его пропускают через специальные валы, таким образом, убирая лишнюю влагу. Получается длинная и достаточно широкая лента.

Эту ленту запускают под специальные ножи и измельчают ее. Если посмотреть на этот состав, то это похоже на пережаренный омлет.

Эту воздушную массу, обжигаю в больших печах под воздействием достаточно высоких температур – 13 минут. Теперь он получается эластичным и похожим на бисквит, его прессуют блоками и отправляют на производство.

Конечно в сетях вы не найдете точной формулы производство резины и тем более шин, все это держится в строгом секрете. Однако суть процесса не изменилась за последние 100 лет и всем давно известна.

Чтобы сделать резину, нужно взять эти брикеты латекса и подвергнуть их вулканизации. Также добавляется в этот состав сера и другие «скрытые» ингредиенты. Все это добавляют в специальный котел, нагревают, перемешивают и после таких манипуляций уже и появляется резина.

Как только она разогрета до 120 градусов, ее раскатывают специальными валами, до тонких полос. Там же она и охлаждается.

После эти полоски резины идут на производство колес, читайте статью.

Из чего делают резину для шин

Резина – широко известный материал, который применяется практически во всех сферах человеческой жизни. Медицина, сельское хозяйство, промышленность не могут обойтись без этого полимера. Во многих производственных процессах также используется резина. Из чего делают этот материал и в чем его особенности, описано в статье.

Что такое резина

Резина являет собой полимер с высокой эластичностью. Его структура представлена хаотично расположенными цепочками углерода, скрепленными атомами серы.

В нормальном состоянии углеродные цепочки имеют скрученный вид. Если резину растянуть, цепочки углерода раскрутятся. Способность растягиваться и быстро возвращаться в прежнюю форму сделала незаменимым во многих сферах такой материал, как резина.

Из чего делают ее? Обычно резину получают путем смешивания каучука с вулканизирующим веществом. После нагрева до нужной температуры смесь густеет.

Отличие каучука от резины

Из чего делают разные типы каучуков? Для отдельных видов синтетических материалов применяют органические вещества, позволяющие получить материал, идентичный натуральному каучуку.

Свойства резины

Резина является универсальным материалом, который обладает следующими свойствами:

Резина со временем утрачивает свои свойства и теряет форму, что проявляется разрушением и снижением прочности. Срок службы резиновых изделий зависит от условий использования и может составлять от нескольких дней до нескольких лет. Даже при длительном хранении резина стареет и становится непригодной к эксплуатации.

Производство резины

Резина изготовляется методом вулканизации каучука с добавлением смесей. Обычно 20-60% перерабатываемой массы составляет каучук. Другие компоненты резиновой смеси – наполнители, вулканизующие вещества, ускорители, пластификаторы, противостарители. В состав массы могут также добавляться красители, душистые вещества, модификаторы, антипирены и другие компоненты. Набор компонентов определяется требуемыми свойствами, условиями эксплуатации, технологией использования готового резинового изделия и экономическими расчетами. Таким способом создается высококачественная резина.

Из чего делают резиновые полуфабрикаты? Для этой цели на производствах применяется технология смешивания каучука с другими компонентами в специальных смесителях или вальцах, предназначенных для изготовления полуфабрикатов, с последующей порезкой и раскройкой. В производственном цикле используются прессы, автоклавы, барабанные и тоннельные вулканизаторы. Резиновой смеси придается высокая пластичность, благодаря которой будущее изделие приобретает необходимую форму.

Изделия из резины

Изделия из резины массово используются в производственных процессах. Этот материал также незаменим в производстве перчаток, обуви, ремней, непромокаемой ткани, транспортных лент.

Большая часть производимой резины используется для изготовления шин.

Резина в производстве шин

Резина является основным материалом в производстве автомобильных шин. Этот процесс начинается с приготовления резиновой смеси из натурального и синтетического каучука. Затем к резиновой массе добавляется силика, сажа и другие химические компоненты. После тщательного перемешивания смесь отправляется по конвейерной ленте в печь. На выходе получаются резиновые ленты определенной длины.

На следующем этапе происходит обрезинивание корда. Текстильный и металлический корд заливается горячей резиновой массой. В такой способ изготавливается внутренний, текстильный и брекерный слой шины.

Из чего делают резину для шин? Все производители автомобильных шин используют разные рецептуры и технологии изготовления резины. Для придания готовому изделию прочности и надежности могут добавляться разные пластификаторы и усиливающие наполнители.

Для производства шин используют натуральный каучук. Его добавление в резиновую смесь уменьшает нагревание покрышки. Большую часть резиновой смеси занимает синтетический каучук. Этот компонент придает шинам упругость и способность выдерживать большие нагрузки.

Производство покрытий

Для приобретения устойчивой прибыли при таком виде бизнеса нужно учитывать неизбежные риски.

Рассмотрим более подробно применение данных изделий в народном хозяйстве.

Резиновые бесшовные

Производители в области переработки шинной крошки создали уникальные покрытия без швов, представляющие собой заливной пол со специфическими свойствами.

Такое покрытие экологично, оно без запаха и вредных веществ.

Сферы употребления полотна из резины весьма широки: ими покрывают площадки для спортивных и детских занятий, территорию возле плавательного бассейна, для облагораживания парков.

И, несомненно, оно имеет ряд достоинств перед другими покрытиями:

- Длительный срок эксплуатации от 25 до 45 лет.

- Безопасность для людей и животных.

- Обеспечение надежного сцепления. Это кратно снижает риски при падении во время движения.

- Водонепроницаемость настила, что обеспечивает быстрое высыхание после осадков.

- Привлекательность изделия. Широкая гамма цветов позволяет делать его декорацию безграничной.

- Ровная и гладкая поверхность.

Такие качества материала делают его бесценными при обустройстве стадионов и разных игровых площадок. Он нашел широкое применение при входе к домам, в фойе, на лестницах и пандусах.

Беговые дорожки

Настил такого изделия принадлежит к профессиональным спортивным покрытиям, в связи с этим он обязан соответствовать международным стандартам.

Хотя единого требования к данному элементу нет, однако существует ряд рекомендаций при их изготовлении:

- Амортизация материала. Такое качество дорожки необходимо для комфортных занятий спортсменов.

- Надежность и устойчивость сцепления обуви и поверхности настила.

- Гарантированное сохранение формы покрытия при перепаде температуры.

- Невосприимчивость к износу и механическим повреждениям.

Состав полиуретана с резиновой крошкой делает беговую поверхность водонепроницаемой, что существенно влияет на безопасность фундаментной основы дорожки (она не деформируется во время эксплуатации).

Обязательная маркировка шин с 2020 года

Под нее подпадают компании и индивидуальные предприниматели, которые импортируют, производят и реализуют шины (покрышки).

Не участвуют в маркировке организации и ИП, которые:

- приобретают шины не для продажи;

- оказывают почтовые услуги по доставке покрышек при торговле по образцам или при дистанционных продажах.

Обязательная маркировка — это нанесение кодов идентификации DataMatrix на товар, а также обмен сведениями между компаниями (ИП) и государственной информационной системой (ГИС) мониторинга «Честный знак». Оператором системы является Центр развития перспективных технологий.

Закажите электронную подпись для работы в системах обязательной маркировки

Из чего состоит автомобильная шина?

Устройство автомобильной шины рассмотрим на примере бескамерной резины для легкового автомобиля.

Устройство автомобильной резины

Устройство автомобильной резины

Как правильно выбрать шины? Примеры подбора на конкретных автомобилях

Как мы видим, автомобильные шины – это не простой выбор. Многочисленные параметры, свойства и разнообразие производителей может поставить в тупик любого автомобилиста. Для того чтоб совершить верный выбор и не потратить деньги впустую, необходимо ориентироваться на следующие компоненты:

- Рекомендации производителя. Для каждой марки автомобиля завод-изготовитель предусмотрел резину определенного размера и типа. Водитель должен обязательно учитывать это при выборе.

- Условия эксплуатации. Даже самый крутой внедорожник не следует оборудовать шинами с высоким коэффициентом проходимости, если он передвигается преимущественно по городу.

- Характеристики безопасности. Не стоит экономить на покупке зимней резины, так как это напрямую отражается на безопасности вождения. Производить сезонную замену необходимо вовремя.

- Стоимость. Долговечность и эксплуатационные характеристики напрямую зависят от качества резины, а чем оно выше, тем изделие дороже. Конечно, устанавливать самую крутую резину на старенькие Жигули не имеет смысла, но позаботиться о комфорте и безопасности вождения стоит.

Разберем подбор на примере. Допустим, у нас есть автомобиль Ваз 2110, который перемещается, в основном, по сельской местности и нуждается в новой летней резине.

Шины на Ваз 2110

Шины на Ваз 2110

Прежде чем покупать шины, необходимо выяснить, что рекомендует производитель. В паспорте автомобиля указано175/70 R13 или 175/65 R14, значит, ориентироваться будем на эти показатели.

Так как машина ездит не всегда по хорошим дорогам, лучше выбирать направленный тип протектора или ассиметричный. Резину с камерами и практически вышедшие из употребления диагональные покрышки рассматривать не будем.

В итоге, резина должна обладать такими параметрами:

- Диаметр колеса 13 или 14 дюймов;

- Тип протектора – направленный;

- Сезонность – лето;

- Ширина профиля175/70 или 175/65;

- Наличие камеры – бескамерная;

- Тип корда – радиальный.

Второй пример HYUNDAI SantaFe, выпуска 2014 года, который ездит в основном по городу. Необходим также летний комплект.

HYUNDAI SantaFe 2014 года

HYUNDAI SantaFe 2014 года

Согласно рекомендации производителя размер может быть 235/65R17, 235/60R18 или 235/55R19. Так как внедорожник перемещается чаще по асфальтному покрытию, выбирать следует резину с маркировкой HP или HT.

Параметры шины:

- Диаметр колеса 17, 18 или 19 дюймов;

- Класс шины HP или HT;

- Сезонность – лето;

- Ширина профиля 235/65, 235/60или 235/55;

- Наличие камеры – бескамерная;

- Тип корда – радиальный.

Шины с этими параметрами стоят в диапазоне от 80 до 300 долларов.

| Видео — Как выбрать автомобильные шины самому |

|

https://youtube.com/watch?v=JI7ykRSVGw8 |

| Видео — Как разобраться в маркировке автомобильных шин. Расшифровка символов на покрышках |

Конструкция грузовой шины

Главная / Статьи17 Июня 2016 В предыдущей статье мы подробно рассказали об истории возникновения шины для автомобиля. Теперь давайте рассмотрим строение шины и изучим ее конструкцию.

Радиальные и диагональные шины

Существует два типа грузовых шин: диагональные и радиальные. Первые пневматические шины имели диагональную конструкцию. Каркас шины состоял из полотняных слоев. Позже большую популярность приобрели хлопчатые корды. Чтобы шина была крепче и держала форму, делали несколько слоев корда, которые перекрещивались между собой. Если на современной шине встречается надпись 16 PR (слойность 16), это означает, что данная шина выдерживает точно такую же нагрузку, как и шина с 16 слоями хлопчатобумажного корда. Позже нити стали изготавливать из более прочного материалы: вискозы и нейлона. Сейчас самым распространенным считается стальной корд.

Диагональная шина состоит из нескольких хлопчатобумажных слоев, расположенных так, что нити соседних слоев перекрещиваются друг с другом. Радиальная шина состоит из одного слоя металлических нитей, натянутых от одного борта к другом. Нити не перекрещиваются. Мягкий каркас усиливается стальным брекером, который опоясывает каркас.

Преимущества и недостатки радиальных и диагональных шин

Преимущества радиальной шины:

- Долговечность. Износостойкость диагональной шины в несколько раз ниже чем радиальной. Например, средний пробег радиальной шины составляет 150 000 км, тогда как диагональная шина ходит не более 60 000 км. Диагональная шина толще, больше деформируется при движении, больше нагревается.

- Низкое сопротивление качению. Радиальная шина более жесткая, форма каркаса более стабильная. Это приводит к тому, что для качения такой шины нужно прикладывать меньше усилия. Чтобы было понятно, что такое низкое сопротивление качению, представьте металлическое колесо от поезда катящееся по рельсу. Сопротивление качению такого колеса минимально. Теперь представьте автомобиль со спущенным колесом. Такому автомобилю двигаться труднее. Сопротивление качению такого колеса максимально.

- Лучшее сцепление с дорогой. У радиальной шины площадь пятна контакта больше, пятно контакта стабильно во время движения. Диагональная шина мягче, при движении она деформируется и пятно контакта постоянно изменяется.

- Лучшая управляемость грузовика. При поворотах и маневрировании диагональная шина деформируется, площадь пятна контакта уменьшается, что приводит к снижению сцепления с дорогой. Радиальная шина, благодаря жесткому брекерному поясу, сохраняет свою форму, «отставания» протектора от дороги не происходит даже на высоких скоростях.

Преимущества диагональных шин:

Мягкость. Диагональные шины мягче радиальных. Движение на них более комфортное. В радиальной шине удары от дороги через жесткий брекер передаются на корпус автомобиля. Качественные современные подвески помогают избавиться от этого недостатка.

Лучшая ремонтопригодность. Если шина с металлокордом получила повреждение, то если не выполнить своевременный ремонт, металлические нити начнут ржаветь, ржавчина будет распространяться все глубже и глубже. В диагональной шине в основном нейлоновый корд, который не подвержен коррозии.

Cтроение шины на примере радиальной конструкции

- Протектор

- Боковина

- Зона опирания

- Центровочный выступ

- Борт

- Бортовое кольцо

- Внутренний герметизирующий слой (инерлайнер)

- Носок борта

- Зона борта

- Каркас

- Брекерные слои

- Вершина

Читайте в следующей статье:

Камерная и бескамерная грузовая шина: строение, преимущества и недостатки

Возврат к списку

Износ автомобильных шин

В процессе движения автомобиля шина подвергается постоянному износу. Износ шины сказывается ее эксплуатационных показателях, в том числе и на длине тормозного пути. Каждый дополнительный миллиметр износа протектора увеличивает длину тормозного пути на 10-15%!

Виды износа шин и их причины

Для наглядности виды и причины износа шин представим в виде таблицы.

| Вид износа шины | Причина |

|---|---|

| Износ протектора посередине покрышки | Неправильное давление воздуха в шине |

| Трещины и выпуклости на боковой стенке шины | Удар шины о бордюр или яму |

| Износ протектора по краям покрышки | Недостаточное давление в шинах |

| Плоские пятна износа | Особенности вождения: резкое торможение, занос или ускорение |

| Односторонний износ | Неправильный сход-развал |

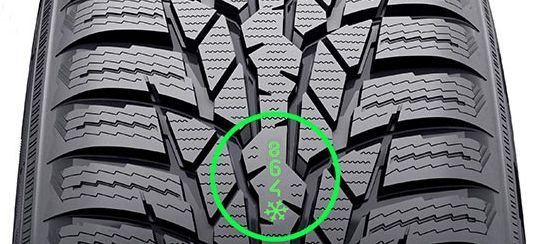

Проверить износ шин можно визуально при помощи индикатора уровня износа шин, представляющего собой участок протектора, отличающийся от его основы размерами и формой.

Индикатор износа в виде цифр

Индикатор износа шин может быть:

- классическим – в виде сепаратного протекторного блока высотой 1,6 мм, расположенного в продольной канавке шины;

- цифровым – в виде выдавленных в протекторе цифр, соответствующих определенной глубине протектора;

- электронным – одна из функций системы контроля давления в шинах.

(5 оценок, среднее: 5,00 из 5) Загрузка…

Удаляем силикон с рабочих поверхностей

Силикон является средством, помогающим склеивать поверхности и герметизировать швы. Это вещество препятствует проникновению воздуха и влаги. Герметики с антибактериальным составом применяются для работы в ванных комнатах, для автомобилей, в строительстве, любителями аквариумов и т. д. Герметик не так легко удалить с поверхности, но возможно.

Герметик производится на основе растворителей, которые придают этому составу резкий запах. Помимо запаха, растворители придают силикону эластичность и помогают более крепкому сцеплению поверхностей.

Поэтому для удаления силикона часто используют химические вещества, которые продаются в магазинах.

Но и при помощи народных методов можно удалить силикон с любой поверхности, для чего используют уайт-спирит, тряпки, лезвия и моющие средства.

Для удаления силикона с рабочей поверхности нужно сначала смочить его уайт-спиритом при помощи тряпки. Примерно через 60 секунд силикон приобретет желеобразную консистенцию и легко поддастся очистке лезвием. Затем это место нужно промыть моющим средством и насухо вытереть ветошью.

Еще силикон можно удалить механическим способом, при помощи ножа и пемзы. Но этот вариант подходит для поверхностей, которые не подвержены царапинам и сколам.

Изготовление резины

Выделяют три основных неизменных этапа, если готовится сырая резина. Инструкция и технология простые, требующие несложного оборудования. Последовательно выполняются:

- подогрев каучука;

- смешивание с добавками;

- формовка.

Натуральный каучук, постояв некоторое время и перебродив, превращается в густую вязкую массу. Искусственный сразу производится в таком виде. Перед применением его разминают подобно тесту и подогревают до 50 градусов. В таком состоянии он теряет свою упругость, становится податливым и мягким и способным смешиваться с другими веществами.

Компоненты будущей резины засыпают в шнековую машину для перемешивания. Пропорции и добавки берутся в зависимости от запланированных качеств. Все марки производимой сырой резины стандартизированы, и количество каждого материала указано в процентах. Остается только пересчитать в соотношении к имеющейся массе каучука.