Антикоррозийная обработка кузова своими руками, секреты и хитрости (фото и видео)

Содержание:

- Для чего нужна антикоррозийная обработка

- Обработка днища автомобиля внутри салона

- Порядок работы

- Практические советы

- Методы обработки

- Делаем жидкие подкрылки своими руками

- Антикоррозийная обработка своими руками распылением

- Мастики для обработки кузовного днища

- Чем обработать

- Пошаговое руководство по нанесению покрытия

- Удаление следов коррозии внутри арочных полостей

- Методы борьбы с коррозией кузова

- Об обработке арочного пространства. Технологии и способы

- Удаление следов коррозии внутри арочных полостей

Для чего нужна антикоррозийная обработка

Антикоррозийная обработка в основном производится снаружи кузова, она выполняет основные функции:

- защищает кузов от повреждений и коррозии, продлевает срок службы кузовному металлу;

- улучшает шумоизоляционные свойства – после обработке шум меньше проникает в салон автомашины.

С завода антикором днище покрывают специальным составом, но обычно слой защиты достаточно тонкий. На престижных иномарках слой защитного покрытия толще, а на российских авто и бюджетных иномарках с обработкой кузова производители особо не заморачиваются. По этой причине кузова автомобилей ржавеют быстро, если, конечно, они дополнительно не обрабатываются специальным составом.

Антикоррозийную обработку (АО) рекомендуется производить один раз в два-три года, на новом автомобиле ее желательно делать сразу же, пока на днище и колесных арках еще нет грязи. Среди популярных составов можно отметить следующие материалы для обработки:

- Dinitrol;

- Прим Антишум;

- Тектил;

- Rust Stop;

- Nova;

- Krown;

- Мовиль;

-

LIQUI MOLY.

На рынке продукция представлена в широком ассортименте, и это далеко не весь перечень выпускаемого промышленностью антикора. Среди отечественных материалов наиболее популярна битумная мастика, она стоит относительно дешево, обладает всеми необходимыми свойствами для защиты кузова.

Обработка днища автомобиля внутри салона

Нередко автовладельцы обрабатывают антигравием кузов внутри салона, обычно обработку производят попутно, во время кузовного ремонта. В процессе эксплуатации машины накопившаяся в салоне влага просачивается сквозь коврик, и пол начинает ржаветь изнутри. Чаще всего пол прогнивает в месте крепления передних сидений, точнее, где крепятся кронштейны кресел.

Для того чтобы обработать «антикоррозийкой» днище изнутри, необходимо разбирать салон:

- снимать передние сиденья и задний диван;

- убирать коврики;

- полностью демонтировать ковролин.

После разборки следует очистить пол от грязи и пыли (пропылесосить), тщательно вымыть днище, затем его обезжирить. Все ржавчину защищаем, при необходимости подвариваем металл.

Обрабатывать антикором пол в принципе можно и распылением, но такой метод в салоне применять крайне нежелательно – очень легко можно запачкать антигравием пластмассовые элементы, панель приборов. Чаще всего обработку пола производят несением битумной мастики с помощью кисточки. Валиком здесь работать тоже неудобно – поверхность днища в основном рельефная (неровная).

После нанесения битумной мастики поверхность пола можно покрасить снаружи краской в цвет кузова, но прежде чем красить, необходимо дать время просохнуть битуму. Обычно требуется сутки, чтобы битумная мастика основательно просохла. После всей обработки собираем салон – укладываем ковролин, ставим на место сиденья.

Время на чтение: 5 минут

Защита арок колес универсальная — одна из не самых распространенных услуг на станциях технического обслуживания. Применяется в виде покрытий различных типов. Это могут быть как пластиковые или алюминиевые накладки, так и покрытие жидкими материалами. В результате арки колес передают меньше шума в салон автомобиля и защищены от механических повреждений. Каждый метод имеет свои преимущества и недостатки, которые необходимо учесть каждому автовладельцу перед применением.

Порядок работы

Внимание!

Данные работы желательно производить в теплую погоду, в хорошо проветриваемом боксе или – на открытой площадке, защищенной от ветра.

Снимаем колесо . Поднимаем авто, для пущего удобства нужно его еще немного наклонить набок. Если нет подъемника, воспользуйтесь домкратами и подпорками. Но сделайте так, чтобы добраться до мест обработки было максимально удобно.

Колесные арки могут оказаться грязными. Поэтому под напором воды смываем наросты и тщательно (можно щеткой) вычищаем напластования.

Когда высохнет, осматриваем внутренние покрытия на предмет обнаружения всяческих огрехов и ржавчины. Обрабатываем очаги преобразователем ржавчины. Зачищаем ржавчину, если она есть, насадкой-щеткой из металла, надетой на электродрель (можно и вручную, но займет гораздо больше времени и сил). Окончательно шлифуем эти места насадкой с наждачной бумагой при помощи той же дрели

Внимание! При проведении работ используйте защитные очки, предохраняющие глаза от пыли и кусков ржавчины, разлетающихся в разные стороны

Снова обрабатываем очаги преобразователем ржавчины. Немного ждем и смываем большим количеством воды. После этого колесные арки тщательно высушиваем (для этих целей можно использовать тепловентилятор или фен).

Затем промазываем поверхности нитрорастворителем

. А после – малярным скотчем оклеиваем те поверхности, на которые не должен попасть антигравий. Подвеску укутываем полиэтиленом из тех же соображений.

Наносим грунт в несколько слоев, давая каждому из них высохнуть. Можно взять в баллоне, а можно из банки – тогда работаем широкой кистью.

Наносим мастику на грунтованные поверхности (также в несколько слоев, давая высохнуть каждому слою). Проверяем, чтобы антигравийка укрыла все требуемые плоскости. После окончания работ просушиваем хорошенько. Снимаем полиэтиленовую защиту и скотч. Ставим назад колесо и повторяем процедуру с другой стороны автомобиля.

Практические советы

Дополнительные рекомендации по шумоизоляции колесных арок автомобилей:

- Снимать заводское антикоррозионное покрытие с металлических элементов кузова не следует. Перед нанесением шумоизоляции в салоне убирают заводские маты из войлока (срезать накладки на магнитной основе, прошедшие цикл термической обработки перед окраской кузова, не нужно).

- Если в колесных арках имеются ребра жесткости, то их не оклеивают шумоизоляцией. Максимальный эффект достигается при обработке плоских поверхностей.

- Колесные арки предварительно следует промыть водой под высоким давлением, а затем протереть обезжиривающим составом.

- При нанесении листового материала желательно использовать заготовки максимального размера, придавая элементам кривизну арки по месту монтажа. Панели необходимо укладывать встык, большое количество мелких накладок ухудшает качество шумоизоляции.

- При использовании жидких мастик нужно защитить зоны, в которые не должен попасть материал, целлофановой пленкой или плотной бумагой. После полимеризации покрытие аккуратно снимают, стараясь не повредить слой шумоизоляции.

- На части машин используются подкрылки из прессованного войлока, наклеить листы изолятора на подобный материал невозможно. В этом случае понадобится обработать арку внутри или смонтировать защиту на кузов со стороны моторного отсека.

- Если на автомобиле не предусмотрен подкрылок, то наносить мастику или иной шумоизоляционный материал на металл кузова не следует (из-за быстрого разрушения слоя гравием из-под колес). В этом случае необходимо приобрести или изготовить на заказ пластиковые щитки, которые покрывают звукозащитными материалами и устанавливают в арках. Альтернативой является оклейка кузова из салона или моторного отсека.

- При оклейке подкрылка следует наносить слой виброизоляции толщиной не более 2 мм, излишек материала увеличит вес детали и затруднит монтаж в нише колесной арки.

- Для дополнительной защиты от посторонних шумов можно использовать «жидкие подкрылки». Мастика не должна перекрывать сечения каналов для вентиляции скрытых полостей и слива конденсата.

- На некоторых моделях автомобилей (например, BMW X5 и X6 или Volvo XC-90) для крепления подкрылков использованы одноразовые фиксаторы. Необходимо заранее приобрети комплект крепежа, что позволит быстро завершить процедуру шумоизоляции.

При выполнении работ с битумными материалами запрещено пользоваться открытым огнем. В помещении требуется организовать вентиляцию и установить плафоны для освещения. Недостаточная подсветка рабочей зоны приводит к образованию дефектов (зазоров между листами шумоизоляции или плохой прокатке панелей, которые отслаиваются при дальнейшей эксплуатации автомобиля).

Методы обработки

В автосервисах предлагается обработка подкрылков на авто:

- жидкими антикорами на восковой, масляной основах (распыляются);

- мастикой (наносятся в несколько слоев кистью).

Независимо от выбранного материала, последовательность работ всегда будет одинакова:

- Чистка колесной арки, демонтаж старого подкрылка (на некоторых моделях «Мазды», «Приоры» на заводе установлены стальные детали с резиновым кантом).

- Удаление очагов коррозии (используют консерванты).

- Обезжиривание поверхности.

- Напыление (нанесение) антикора в несколько слоев. Толщина антикоррозийной защиты зависит от выбранного материала. Так, воск и мастику наносят в 2 слоя.

Обработка подкрылков на авто своими руками не требует спец. инструмента. Нужен только качественный состав и время.

Мастикой

Покрасить подкрылки автомобиля мастикой ― самый простой вариант антикоррозийной защиты колесных арок. В большинстве случаев материал используют для обработки днища, поскольку он имеет высокую плотность и его неудобно распылять в скрытые полости колесной арки.

Мастика для подкрылков

Наносят мастику кистью (после тщательной чистки подкрылка), в 2-слоя. После застывания материал образует эластичный герметичный слой, который задерживает летящий гравий, препятствует ржавлению.

Заводская обработка колесных арок мастикой входит в работы по шумоизоляции салона.

Восковой смесью

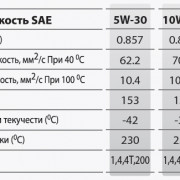

Восковые антикоры – это жидкие составы с добавлением воска и смол для обработки скрытых полостей (пример – аэрозольный антикор для подкрылков от LIQUI MOLY). Их легко нанести: работы можно провести самостоятельно.

Восковые антикоры

После тщательной очистки арки аэрозоль распыляют 3-4 раза, позволяя каждому слою полностью высохнуть. Так формируется тонкая пленка.

Восковые составы хорошо выдерживают минусовую температуру, покрытие не трескается, в жару воск не течет (в отличие от «Мовиля»). Эластичная и герметичная пленка толщиной до 1 мм защищает подкрылки авто до 1 года, затем состав необходимо обновлять.

Средствами на масляной основе

Главное преимущество антикоров на масляной основе – высокая проникающая способность. Для обработки подкрылка на автомобиле старше 5 лет рекомендуется выбирать продукты, в составе которых есть ингибиторы коррозии и цинк. Ингибитор купирует очаги ржавчины (а она практически всегда есть на старом авто), цинк создает защитный слой.

Антикоры на масляной основе

Для арок выбирают антикор в аэрозольных баллонах (одного хватает на обработку передних арок). Если средство в банках, понадобится специальный пистолет для распыления.

Делаем жидкие подкрылки своими руками

Фирменные изделия имеют определенную, не всегда оправданную стоимость. Можно добиться практически такого же эффекта за меньшую цену. Чтобы сделать антикоррозионное средство в домашних условиях, нужно выполнить несколько простых действий.

Автомобиль следует установить на подъемник, эстакаду либо яму. Если всего этого нет в наличии, то поможет высокий домкрат. Затем снимаются колеса и брызговики, конечно, если они есть.

Колесные арки следует очень тщательно вымыть и дать им идеально высохнуть. Лучше всего для этого подойдет гараж с отоплением. Если до этого на поверхность были нанесены другие смеси, их лучше снять, потому что жидкие подкрылки своими руками могут не «лечь» должным образом. При этом рекомендуется закрыть тормозные диски.

Теперь нанесите первый слой состава для антикоррозионной обработки на поверхности арок. После того как он полностью высохнет, пора наносить второй. Для этого отлично подойдет битумная мастика. Следите за тем, чтобы она наносилась на поверхность максимально равномерно.

После того, как второй слой полностью высох, можно приступить к финальному покрытию. Лучше всего применить продукт с антикоррозионной резиной. Еще лучше, если нанесение будет выполнено в виде распыления состава по поверхности. Это заполнит микротрещины в мастике.

Последний этап требует ожидания. Главное правило здесь – никакой спешки. Пусть все три слоя полностью просохнут. После выполнения работы арки, которые обработаны таким способом, будут защищены не хуже, чем если бы вы использовали жидкие подкрылки в баллончиках.

Антикоррозийная обработка своими руками распылением

Для «антикоррозийки» вместо кисточки и валика можно использовать пульверизатор, таким способом покрытие днища кузова составом производится быстрее. Но у этого метода есть и свои недостатки:

- мастика летит во все стороны, поэтому необходимо тщательно укрывать лакокрасочное покрытие машины, стены помещения;

-

от распыления в воздухе создается неприятный запах, еще некоторые антикоры содержат вредные вещества в составе, при работе с ними следует пользоваться респиратором.

Основное преимущество нанесения антигравийного покрытия распылением заключается в том, что при этом способе составом покрывается вся поверхность, включая скрытые полости, и обработка получается более качественной. Принцип выполнения работ здесь такой же, что и при нанесении антигравия кистью – необходимо сначала кузов подготовить, а после окончания процедуры дать возможность мастике (антикору) просохнуть.

Мастики для обработки кузовного днища

Для защиты кузова автомобиля применяют три основных вида мастики:

- резинобитумную;

- полимерно-битумную;

- эпоксидную.

Любая мастика отличается достаточно небольшой стоимостью, характеризуется легкостью в использовании, высокой стойкостью. На российском рынке известна продукция под торговыми марками «Бикар» и «Олрайт», наносится антикоррозийный материал кисточкой или краскопультом, обладает хорошей адгезией.

Битумно-каучуковую мастику «Ойлрайт» лучше разбавлять обычным бензином, производить обработку в теплую или жаркую погоду. Мастика на днище автомобиля держится лучше, чем антигравий, распыленный из баллончика, не трескается и хорошо противостоит механическим воздействиям. Как правило, обработки этим средством хватает на 2-3 года эксплуатации автомобиля, но большой минус – битумная мастика пачкает все, что можно, при этом достаточно неприятно пахнет.

Чем обработать

Прогресс не стоит на месте, поэтому на данный момент разработано несколько кардинально отличающихся методов покрытия. Отличаются они исполнением и выполняются в виде:

- алюминиевых накладок;

- пластиковых накладок;

- нанесения специального покрытия;

- клейки специальной защитной пленки.

Обратите внимание!Все из перечисленных методов приблизительно одинаковы по стоимости, однако различны по качеству. Необходимо рассмотреть каждый из вариантов и учесть их положительные и негативные стороны

Необходимо рассмотреть каждый из вариантов и учесть их положительные и негативные стороны.

Вам это будет интересно О резине низкого давления

Алюминиевые накладки

В данном случае используется довольно устаревший метод закрепления специальных металлических покрытий, которые противостоят повреждениям и влиянию вредных факторов

Если с этим все ясно, то важно обозначить минусы такого способа:

- Используемые резиновые уплотнения со временем стирали покрытия проема колес и способствовали коррозии.

- Поверхности со стороны боков не покрывались пластинами и не имели защиты.

- Алюминий является мягким металлом, поэтому быстро разрушается.

- Алюминиевые накладки повреждались, изнашивались и отрывались вместе с крепежами, которые повреждали компоненты автомобиля.

В связи с этими факторами такой метод защиты не получил должного распространения и был заменен на применение пластиковых накладок.

Пластик

Пластиковая защита проемов

Обрел довольно высокую популярность в нынешнее время.

На заметку.Пластиковые части для защиты производятся из прочного и экологичного материала, который приспособлен для различных условий.

Метод показал высокую эффективность в российских условиях и имеет следующие плюсы:

- Отлично защищает от воздействия мелких элементов, таких как песок и соль, которые активно применяются в качестве покрытий от снега и льда.

- Имеет высокую износостойкость и длительный срок службы без потери основных качеств.

- Высокая защита от ржавчины.

- Может служить в условиях низких и высоких температур от -50 до +50 градусов по Цельсию.

Нанесение покрытия

Также является довольно распространенным методом. Может защищать от ржавчины и механических повреждений мелкими и относительно крупными элементами. Но при этом некоторые автовладельцы жалуются на низкий уровень защиты от шума.

В качестве материала используется жидкое покрытие, которое выпускается многими производителями. После нанесения и высыхания средства используется антикоррозионная обработка.

Пленка

Производство специальной защитной пленки на данный момент обрело высокую популярность. Защищаются не только проемы колесных арок, но и множество других компонентов и частей машины. Имеет высокую толщину и неплохо справляется с защитой от воздействия мелких частиц. Более часто используется для поклейки на капот или бампер, но толстая пленка получила применение и для арок. Преимуществом метода является визуальная скрытость прозрачной пленки.

Резка арок на «Ниве» под 31 колеса

Пошаговое руководство по нанесению покрытия

Обработка днища автомобиля от коррозии начинается с подготовки машины. Если необходимо провести комплексную процедуру диагностики металла, то вынимается салон, демонтируется напольное покрытие, снимается шумоизляция.

Если обрабатывается только внешняя часть днища, то автомобиль поднимается на эстакаду. При самостоятельном ремонте мастера переворачивают автомобиль на бок и ставят на подпорки.

Перед работами необходимо отключить минусовую клемму с аккумуляторной батареи, слить топливо и обеспечить полное освещение днища.

Подготовка авто к антикору

Профессиональные ремонтники отмечают, что качество антикоррозийного покрытия зависит на 90% от тщательной очистки днища. Подготовка днища к обработке по шагам:

- Вымыть днище из шланга или керхера. Напор воды снимет первую грязь.

- Ершом промыть поддомкратники, высушить.

- Металлической щеткой очистить оставшуюся грязь, снять весь старый антикор, если был.

- Очистить металл от ржавчины, если обнаружены следы первичной коррозии.

- Обработать зачищенные места преобразователем ржавчины или ингибитором коррозии, подождать пока высохнет.

- Обработать поверхность обезжиривателем.

- Прогрунтовать поверхность специальным средством под мастику.

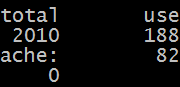

Для полной самостоятельной антикоррозийной обработки потребуются следующие материалы и инструменты:

- Мовиль или другой масляной антикор для внутренней поверхности – 4 литра или 7-8 аэрозольных баллонов объемом 480 мл;

- мастика резинобитумная — 3 литра;

- грунт с оцинковкой под мастику – 1 банка;

- антигравийный состав– 1 банка;

- обезжириватель;

- широкая кисть для нанесения мастики или спец инструмент;

- щетка по металлу для чистки.

После подготовки днища и полной просушки грунта, мастику разводят и наносят на поверхность широкой кистью, распыляют аэрозолем или пистолетом.

Обработка из баллончика

Начинать обработку необходимо с колесных арок. Распылить состав в скрытые полости лонжеронов, порогов поперечин. Аэрозольные баллоны имеют в комплекте насадки-шланги, которые по диаметру совпадают с технологическими. Процесс обработки скрытых полостей днища по шагам:

- Обработать масляным антикором внутренние полости поддомкратных проушин, которые расположены внутри поперечины передней подвески.

- Распылить состав внутри рычагов, балок подвески.

- Тщательно пройтись по болтовым соединениям, крепежам.

- Нанести антикор на шарниры подвески, наконечники рулевых тяг.

- Нанести автомобильный антигравий на пороги, арки.

- После обработки скрытых полостей, если для внешней части выбран парафиновый или масляной антикор, равномерно распылить состав на всю поверхность днища.

Битумные мастики наносятся кистью или пистолетом. Вязкие составы фасуются в банки или бутыли. Если используется пушечное сало, состав следует наносить на внешнюю поверхность кистью.

Изготовление, нанесение антикора на авто с помощью пистолета

Пистолетом можно обрабатывать как скрытие полости днищ, так и проводить внешнюю обработку битумными мастиками. Среди составов для внешней обработки высокую производительность обеспечивают антикоры:

- Hardwax;

- Waxoyl;

- Dinitrol;

- RunWay;

- ВелКор.

Мастики на основе резинобитумной смеси фасуются в литровые банки или бутыли. Для быстрой обработки поверхности используют пневматический пистолет. Преимущества инструмента перед кистью очевидны:

- Антикор под давлением быстрее, плотнее заполнит карманы и выемки днища.

- Можно откорректировать толщину слоя.

При самостоятельной обработке мастера используют самодельный дешевый антикор для внешней части кузова. Состав наносится после тщательной обработки внутренних скрытых полостей. Потребуется:

- пушечное сало -1.5 литра;

- пластилин – 2 пачки по 400 гр;

- антикор Кордон — 1 литр.

Все ингредиенты перемешиваются, нагреваются на водяной бане до образования однородной полу вязкой массы черного цвета. Наносят ее на внешнюю часть днища толстым слоем. Не рекомендуется использовать пистолет, поскольку при высыхании масса густеет. Самодельная защита сохраняет эластичность, герметично защищает металл, при вибрациях кузова не трескается, не отслаивается, становится термоустойчива.

Удаление следов коррозии внутри арочных полостей

Добраться до этих поверхностей можно только при снятых колесах. Поэтому в обычном гараже, без подъемников и приспособлений, перед обработкой необходимо выставлять машину на крепкие подпорки.

Прежде чем удалить ржавчину, приходится убирать грязь из-под крыльев авто. Сделать это лучше всего напором воды из шланга. Затем провести осмотр ржавых участков внутренней поверхности.

Какие инструменты и средства понадобятся

Удалять основные наросты и отслоившееся покрытие можно механическим способом с использованием:

- жестких корщеток;

- проволочных дисков, насаженных на электродрель;

- крупнозернистой наждачной бумаги.

Применять болгарку с абразивными дисками нужно, только когда необходимо удалять следы глубокой коррозии. Этим инструментом можно случайно испортить сам металл арки.

Из-за сложной формы внутренней части автомобильного крыла очистить все коррозионные участки невозможно. Чтобы полностью обработать арки колес изнутри от ржавчины, приходится совмещать механические и химические средства. Удалить рыжие слои из пазов и стыков металлических листов можно, применяя:

- очистители на основе кислот, удаляющие коррозию;

- преобразователи, изменяющие химический состав так, что ее легко очищать с поверхности;

- подручные и народные средства борьбы с ржавлением.

Для арочных полостей удобно пользоваться очистителями, выпускаемыми в виде спрея.

Из доступных в хозяйстве средств можно выделить:

Из доступных в хозяйстве средств можно выделить:

- ортофосфорную кислоту;

- смесь уксуса с лимонным порошком;

- пищевую соду, разведенную водой до состояния жидкой кашицы;

- Coca Cola.

Чтобы правильно обработать ржавчину на авто, желательно действовать в такой последовательности:

- Убрать отслоившуюся краску и основной слой коррозии с помощью грубых механических средств.

- Обработать очищенные участки и труднодоступные места сильным составом.

- Зачистить поверхность наждачной бумагой средней и мелкой зернистости.

- Еще раз обработать слабым средством удаления коррозии.

- Смыть остатки водой и высушить феном и ветошью.

Методы борьбы с коррозией кузова

Основой долговечности автомобиля является его защита, своевременный ремонт и профилактические меры, устраняющие проблемы на первоначальных этапах, не позволяя им распространиться. А для того, чтобы борьба с коррозией была эффективной, нужно проводить своевременные процедуры, помогающие устранить проблему, а заодно использовать только качественные антикоррозийные средства. На данный момент в СТО, да и самостоятельно можно применять различные методы, продлевающие срок эксплуатации вашего автомобиля.

К таким методам можно отнести следующие:

Оцинковка металла кузова. Данная процедура достаточно эффективная, является не просто защитой, а барьером от электромеханической коррозии, которой чаще всего подвержен автомобиль. Нужно отметить, что оцинковка проводится на производстве и, как правило, производители выпускают транспортные средства уже с оцинкованной поверхностью. Суть данного метода в том, что кузов автомобиля погружается полностью в большую емкость, наполненную расплавленным цинком. Таким образом, на поверхности образуется сплав, защищающий авто. Когда будет механическое воздействие – царапины или сколы, то сначала будет разрушен только оцинкованный слой, а только потом уже сама поверхность кузова.

Лакокрасочное покрытие

Важно заметить, что современные средства для покраски являются не только способом декоративного оформления автомобиля, но и отличным средством барьера против окисления. Если предыдущий метод защиты металла незаметен, то когда применяется покраска, то сразу заметны обновления. Таким образом, чтобы провести качественную покраску, нужно подобрать краску, которая бы соответствовала всем тем требованиям, предъявленные к ней: отличалась прочностью, адгезией к грунту, устойчивостью, безопасностью

Считается, что, выполняя ремонт таким способом, можно защитить поверхность авто надолго

Таким образом, чтобы провести качественную покраску, нужно подобрать краску, которая бы соответствовала всем тем требованиям, предъявленные к ней: отличалась прочностью, адгезией к грунту, устойчивостью, безопасностью. Считается, что, выполняя ремонт таким способом, можно защитить поверхность авто надолго.

Барьерная защита. Нужно отметить, что краски и какие-либо другие покрытия помогают справиться с окислением, но все же стоит решить корень этой проблемы. Можно с помощью специальных элементов оградить металл кузова от механического воздействия, которые станут в дальнейшем причиной коррозии. Некоторые производители джипов предусмотрели это, установили пластиковые локеры. Они устраняют обстрел автомобиля камнями, вылетающие из-под его колес или шин другого транспортного средства, движущегося впереди. Кроме этого, существует еще локеры на днище авто. С помощью такого барьера, поверхность остается неповрежденной, а значит нет проблем с коррозией, ремонт можно будет проводить гораздо реже.

Ламинирование кузова автомобиля. Данный метод является одним из самых практичных, удобных. Для того, чтобы не происходило воздействия среды, эффективно использовать специальную полимерную пленку на поврежденные участки, при этом она держится достаточно плотно, незаметна на поверхности. Как правило, такой метод защиты используется при ремонте внешних поверхностей авто: на капоте, дверцах, крыльях. Кроме этого, пленка обладает прекрасными характеристиками: стойко переносит перепады температуры, длительное время удерживает товарный вид автомобиля. Поэтому люди, часто меняющие машины, чаще всего использует данный вид защиты.

Грунтование. Данный способ защиты авто пользуется популярностью у большинства автовладельцев, так как он самый простой, менее затратный. На поверхность автомобиля наносится грунтовка, которая становится не только защитой, но и изолятором. Особенность в том, что она ложится на металлическую основу, а сверху покрывается лакокрасочными средствами. Таким образом, проведенный ремонт предотвращает попадания воды, кислорода на металл. Несмотря на такое преимущество, все же это не устраняет проблему с коррозией, а просто замедляет процесс окисления.

Борьба против коррозии – это серьезный процесс, поэтому автовладелец, прежде чем выбрать определенный способ защиты или ремонта должен взвесить все «за» и «против», чтобы выбрать самый оптимальный вариант. Кроме этого, нужно правильно оценивать эффективность борьбы с окислением. Если все это грамотно учесть, можно значительно продлить эксплуатационный срок вашего автомобиля.

Об обработке арочного пространства. Технологии и способы

После выполнения все необходимых, общих мероприятий, пора приступать непосредственно к проведению собственноручно шумоизоляции арок автомобиля. Предварительно, в обязательном порядке изучите все необходимые инструкции и требования по нанесению шумоизоляционных материалов, которые изложены производителем. Бывают разные детали нанесения обесшумки, которые необходимо учитывать.

О шумоизоляции арок без локеров

Чтобы провести процесс этого варианта шумоизоляции используется, необходимо использовать так называемые «жидкие подкрылки». Это материал из резино-битумной мастики, который наносятся как кисточкой, так и посредством распылителя.

При нанесении резино-битумной мастики используется точно же такая технология, что и покраска автомобиля, посредством нанесения нескольких слоев. Перед тем, как нанести следующий слой, необходимо ждать, пока предыдущий подсохнет.

Когда собираетесь нанести «жидкие подкрылки», то желательно элементы подвески закрыть от попадания виброизоляционного материала. Также, не рекомендуется делать слоёный пирог, то есть мастика – сплэн – мастика. Потому что, шумоизоляционному материалу свойственно «отойти» со временем, и что может стать началом коррозии арок.

О шумоизоляции с установкой подкрылок

К слову, наличие подкрылок, что является также пластиковой защитой, в некоторой степени способствует и уменьшению уровня шума в салоне авто. Локеры выступают в качестве акустического барьера, то есть отталкивают часть наружных шумов. Не поспоришь с наукой.

Процесс выполнения второго вида шумоизоляции колёсных арок производится точно так же, как и первый вариант. И помимо этого, дополнительно мы проводим шумоизоляцию подкрылок.

Как это? Тщательным образом обрабатываем внутреннюю поверхность локера, следующий шаг – на неё наносим вибропоглощающий материал, который вы выбрали. Эти материалы, производится с применением композитных материалов на основе битума и мастики.

Для того, чтобы «шумоизолировать» подкрылки, можно нанести Сплэн на виброизоляционный материал. Однако, не стоит надеется на то, что это т продержится «вечно». Шумоизоляция со временем отойдет от подкрылка.

Ну, вот и всё, на этом можно считать наружную шумоизоляцию колесных арок завершенной. Теперь, опять «инсталлируем» детали обратно, которые сняли, и садимся отдыхать. Мы уже сделали огромную часть работы, которая частично облегчает тяжелое и нудное занятие, то есть движение на шумящем автомобиле.

По своей технологии, шумоизоляция колесных арок изнутри от технологии шумоизоляции салона, багажного отделения или дверей ничем не отличается. Также, шумоизоляционные материалы, инструкции, требования и процедура нанесения материалов аналогичны.

Желаем Вам удачи при проведении своими руками шумоизоляции, и чтобы из колесных арок как можно меньше шума в салон попало. До скорой встречи.

- < Назад

- Вперёд >

Удаление следов коррозии внутри арочных полостей

Ржавчину на колесных арках авто нужно удалять сразу, пока она не перешла на другие части

Добраться до этих поверхностей можно только при снятых колесах. Поэтому в обычном гараже, без подъемников и приспособлений, перед обработкой необходимо выставлять машину на крепкие подпорки.

Прежде чем удалить ржавчину, приходится убирать грязь из-под крыльев авто. Сделать это лучше всего напором воды из шланга. Затем провести осмотр ржавых участков внутренней поверхности.

Какие инструменты и средства понадобятся

Удалять основные наросты и отслоившееся покрытие можно механическим способом с использованием:

- жестких корщеток;

- проволочных дисков, насаженных на электродрель;

- крупнозернистой наждачной бумаги.

Применять болгарку с абразивными дисками нужно, только когда необходимо удалять следы глубокой коррозии. Этим инструментом можно случайно испортить сам металл арки.

Из-за сложной формы внутренней части автомобильного крыла очистить все коррозионные участки невозможно. Чтобы полностью обработать арки колес изнутри от ржавчины, приходится совмещать механические и химические средства. Удалить рыжие слои из пазов и стыков металлических листов можно, применяя:

- очистители на основе кислот, удаляющие коррозию;

- преобразователи, изменяющие химический состав так, что ее легко очищать с поверхности;

- подручные и народные средства борьбы с ржавлением.

Для арочных полостей удобно пользоваться очистителями, выпускаемыми в виде спрея.

Из доступных в хозяйстве средств можно выделить:

- ортофосфорную кислоту;

- смесь уксуса с лимонным порошком;

- пищевую соду, разведенную водой до состояния жидкой кашицы;

- Coca Cola.

Чтобы правильно обработать ржавчину на авто, желательно действовать в такой последовательности:

- Убрать отслоившуюся краску и основной слой коррозии с помощью грубых механических средств.

- Обработать очищенные участки и труднодоступные места сильным составом.

- Зачистить поверхность наждачной бумагой средней и мелкой зернистости.

- Еще раз обработать слабым средством удаления коррозии.

- Смыть остатки водой и высушить феном и ветошью.