Рессора

Содержание:

- Важная часть подвески

- Ремонт торсионной подвески

- Подвеска с косыми рычагами

- Разновидности

- Листовые рессоры

- Конструкция и работа рессорной подвески

- Устройство и принцип работы автомобильной рессоры

- Устройство и принцип работы автомобильной рессоры

- Jeep Cherokee Вандроўнік › Logbook › Защищаем рессоры от S-изгиба (Traction bar) реактивные тяги

- Устройство и принцип работы автомобильной рессоры

- Рессорная подвеска

- Разновидности рессор

- Амортизаторы

- Обслуживание рессор

Важная часть подвески

Рессора – упругая составляющая подвески машины, которая обеспечивает распределение нагрузки кузова на его ходовые части. Также служит для смягчения ударов и колебаний во время езды.

Именно данный элемент ходовой части средства передвижения компенсирует разнообразные колебания, которые вызваны дефектами дорог. Вследствие этого, подобная конструкция – важная составляющая машины, обеспечивающая комфортность ее использования для пассажиров.

Рессоры представляют собой соединенные металлические пластины. Это – прочный, недорогой и очень долговечный конструктивный элемент, который обеспечивает нужные для комфортного использования машины характеристики при езде по плохой дороге. Такая конструкция не требует никакого особого ухода, на нее не влияет попадание грязи, влаги, воздействие щебня или гравия.

Ремонт торсионной подвески

Что касается вопроса обслуживания и ремонта торсионной балки, то к нему нужно подходить с особой внимательностью, так как от этого зависит качество езды на вашем автомобиле. Перед тем как мы рассмотрим вопросы по ремонтному блоку проблем, поговорим о регулировке торсионной подвески. Многие пугаются того, что их балка вышла из строя,так как она просто разболталась. Это совсем не так и не стоит этого бояться. Если конструкция разболталась, то нужно просто ее отрегулировать, с помощью ключа.

Также можно отметить, что торсионную подвеску легче отрегулировать, чем пружинную.

Теперь непосредственно перейдем к ремонту подвески и поговорим о нюансах и деталях, которые важно не упустить. Если же вы, все-таки, решились самостоятельно отрегулировать или отремонтировать подвеску, то ознакомьтесь со всеми деталями, посмотрите обучающие видеоролики, и только тогда приступайте к работе

Вот видеоролик, который поможет вам без особых проблем произвести качественную диагностику и замену нужных запчастей торсионной балки:

Если же вы, все-таки, решились самостоятельно отрегулировать или отремонтировать подвеску, то ознакомьтесь со всеми деталями, посмотрите обучающие видеоролики, и только тогда приступайте к работе. Вот видеоролик, который поможет вам без особых проблем произвести качественную диагностику и замену нужных запчастей торсионной балки:

Рассмотрим, какие явления могут возникнуть при поломке или выходе из строя отдельных запчастей:

- Если вы слышите стук в подвеске при езде.

- Раскачивание машины на повороте.

- При езде прямо машина уклоняется в сторону.

Если вы заметили такие явления за своим автомобилем, то непременно нужно ремонтировать всю конструкцию.

Если вы отвезли машину в автосервис, должны произвести следующее:

- Тщательно осмотреть подвеску.

- Восстановить балки.

- Отремонтировать или при необходимости заменить игольные подшипники и подушки крепления.

- Отремонтировать амортизатор.

- Поменять все рычаги.

- Отремонтировать торсионы.

- Провести конечный осмотр и сделать диагностику.

Если вы будете своевременно осматривать, обслуживать и при необходимости проводить замену нужных запчастей, то гарантия стопроцентного качества вам обеспечена. В этой статье мы подробно расписали принцип работы, устройство и преимущества некоторых видов подвесок, а выбор остается только за вами.

Удачи в выборе. Будьте внимательны и избегайте обмана.

Подвеска с косыми рычагами

Подвеска с косыми рычагами была создана для повышения характеристик управляемости автомобиля в разных дорожных условиях. Такие рычаги в подвеске устанавливаются не строго параллельно кузову, под некоторым углом. Это не позволяет колесам разъезжаться. По сравнению с подвеской на продольных рычагах такая подвеска имеет ряд преимуществ.

Подвеска с косыми рычагами на сегодняшний день практически не используется. Подвеска с двойными продольными рычагами используется в основном на автомобилях с задним приводом. Торсионы в такой подвеске заключались в массивные металлические трубы, что не позволяло их использовать в компактных легковых автомобилях. Такой тип подвески в настоящее время почти не используется.

Подвеска с двойными поперечными рычагами имеет два крепежных подвижных элемента, крепящихся к кузову. При помощи выбора длины рычагов можно добиться улучшения параметров развала колес.

Жесткость и положение элементов в такой подвеске могут меняться по команде от блоков управления автомобилем. В такой подвеске имеются пневматические баллоны и гидравлические цилиндры. Производство подвески такого типа обходится дорого и подразумевает создание сложной конструкции. Поэтому в современных автомобилях подвеска с активной системой встречается редко.

Преимущества и недостатки независимой подвески

Небольшой вес независимой подвески – это основное ее преимущество. Чем меньше вес подвески, тем более высокими являются характеристики управляемости автомобиля в разных дорожных условиях. Колебания при преодолении ям и ухабов гасятся быстрее. В зависимости от условий эксплуатации автомобиля, рабочие параметры независимой подвески можно настроить оптимальным образом.

На больших скоростях при эксплуатации независимой подвески обеспечивается высокое сцепление с дорожным полотном. Независимая подвеска автомобиля имеет сложную конструкцию, это приводит к подорожанию производства, обслуживания и ремонта подвески. Добиться повышения эксплуатационных характеристик автомобиля можно путем использования элементов тюнинга.

В современных автомобилях используется несколько видов независимой подвески, у каждого типа имеются свои недостатки и преимущества. Однако старания инженеров приводят к существенному улучшению конструкции подвески и снижению трат на ремонт и обслуживание. Обычно при создании новой модели автомобиля выбирается оптимальный тип подвески, если нет возможности использовать новый тип подвески, используется схема модернизации более ранних типов подвески. Независимые подвески получили широкое распространение за счет выпуска новых моделей внедорожников и спортивных машин.

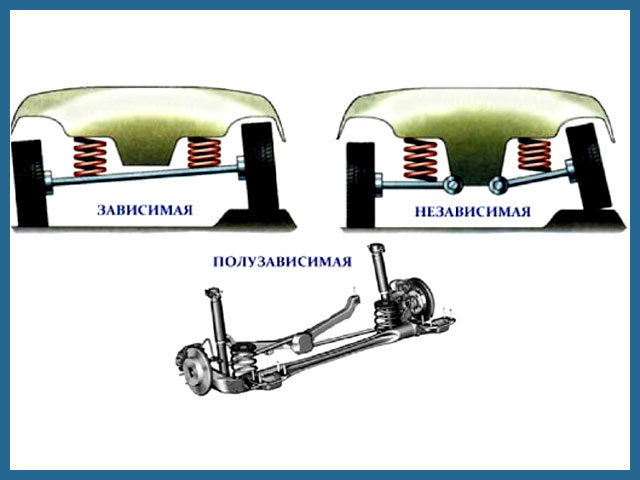

Разновидности

Перечисленные выше составляющие подвески характерны для всех разновидностей. Однако конструкция этого компонента — у всех разная. Каждый вид отличается от другого техническими и эксплуатационными параметрами.

Инженеры, изобретая типы подвесок, старались совместить в одной системе различные особенности и решения. В результате им удалось создать зависимые и независимые подвески. Каждая из них имеет собственные отличительные особенности.

Зависимая подвеска

Зависимая подвеска — это разновидность, которая появилась еще в средние века. Можно сказать, деталь «перекочевала» в нашу современность с конных повозок. Конечно, этот тип подвески много раз совершенствовался, но его работа осталась прежней.

Главной особенностью зависимой детали ходовой части является то, что колеса соединяются друг с другом осью. Они не могут перемещаться отдельно. Если одно колесо попадает в дорожную яму, то второе автоматически смещается.

Что касается заднеприводных машин, то осью соединения у них является задний мост. Для переднеприводного транспорта эту роль выполняет балка. Первое время упругими элементами в конструкции были рессоры, но со временем они были заменены пружинами. Устройством для гашения выступает амортизатор, который устанавливается либо внутри пружины, либо отдельно от остальных упругих деталей.

Амортизатор также считается крепежным элементом, поскольку с верхней стороны прикрепляется к кузову, а с нижней — к балке (мосту). Направляющая система, в свою очередь, включает в себя продольные рычаги и поперечную тягу. Количество рычагов составляет 4 единицы, но иногда верхние не используются, поэтому работающих рычагов остается 2 единицы. Поперечная тяга помогает снизить крен кузова и в то же время удержать траекторию движения.

Главными преимуществом зависимой подвески являются:

Таким образом, зависимая подвеска имеет массу положительных особенностей. Она используется в грузовых автомобилях, а также в некоторых моделях внедорожников.

Независимая подвеска и ее виды

Независимая подвеска работает противоположно зависимой. Дело в том, что колеса одной оси не связаны друг с другом. Это означает, что движение одного из них не влияет на движение другого.

Существует несколько разновидностей данного типа подвески. К ним относят:

В отдельный вид также можно отнести пневматическую подвеску. Сначала ее устанавливали на грузовых авто, а теперь можно встретить ее и в легковых машинах. Металлические пружины здесь заменены на баллоны со сжатым воздухом. Давление можно регулировать. Такую конструкцию устанавливают на авто премиум-класса в качестве дополнения.

Полунезависимая подвеска

Полунезависимая подвеска — это отдельный вид, но иногда ее путают с зависимой подвеской. На самом деле, конструкцию можно назвать промежуточной между двумя основными типами. Здесь вместо обычной балки используется торсионная.

Сама подвеска состоит из опор колес, направляющих и упругих деталей, а также имеет стабилизатор. В качестве упругих элементов используются пружины, листовые рессоры или пневморессора.

Ее основное применение — на задних осях переднеприводных машин.

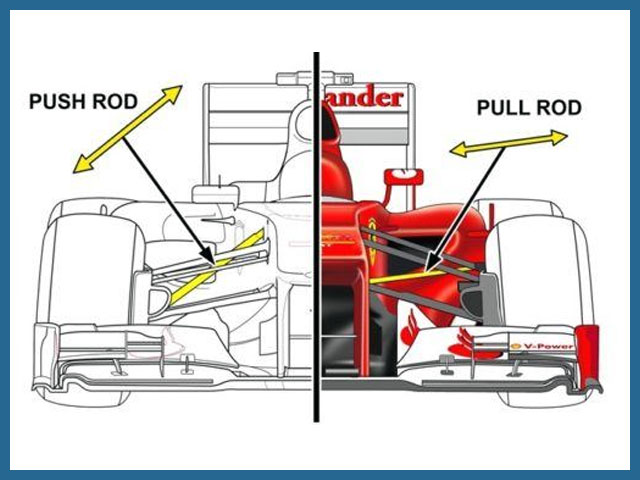

Push-rod и pull-rod

Представленные разновидности изготавливались исключительно для гоночных авто, имеющих открытые колеса. В основе подвески лежит двухрычажная система. Демпфирующие детали находятся в кузове.

Конструкции push-rod и pull-rod схожи между собой. Их главным отличием является расположение элементов, которые принимают на себя нагрузку. В первом варианте работает толкатель на сжатие. Во втором варианте элемент работает на растяжение.

Кроме этого, push-rod обладает низким центром тяжести. Однако на практике они не уступают друг другу по эффективности ничем.

Листовые рессоры

Листовые рессоры применяют в современном подвижном составе редко. Рессоры сочетают в себе свойства упругих элементов и гасителей колебаний. Однако недостатками таких рессор являются большая трудоемкость их изготовления и ремонта, значительная масса, непостоянная сила трения между листами (например, у новых рессор пассажирских вагонов она равна 6–8% статической нагрузки, а в процессе эксплуатации повышается до 20–25%, что нередко приводит к выключению рессор). Листовые рессоры не смягчают горизонтальные толчки.

По форме различают листовые рессоры незамкнутые (подвесные) (рис. 1, а) и замкнутые (эллиптические) (рис. 1, б). Незамкнутая листовая рессора состоит из нескольких наложенных один на другой листов разной длины, соединенных посередине шпилькой и хомутом. Для устранения бокового сдвига листам часто придают желобчатый профиль. Верхний коренной лист имеет на концах ушки или утолщения. Подкоренной лист (один или два) обрезан под прямым углом, остальные наборные листы рессоры обрезаны по трапеции.

Рис. 1 – Листовые рессоры: а – незамкнутая; б – замкнутая

Подвесные листовые рессоры имели наибольшее распространение в нетележечных вагонах, кроме того, их применяли и в тележках четырехосных вагонов. Эти рессоры собраны из нескольких наложенных друг на друга, изогнутых по дуге окружности, постепенно укорачивающихся стальных листов. Посередине листы соединяются шпилькой и прочно насаженным на них (надевается в горячем состоянии) стальным хомутом. Верхний лист, называемый коренным, имеет на концах ушки, которыми рессора шарнирно соединяется с рамой вагона. Лист, прилегающий к коренному листу, называется подкоренным, остальные листы называются наборными.

Изготовляют листовые рессоры преимущественно из желобчатой рессорной стали, профиль которой способствует удержанию листов от перемещения относительно друг друга в поперечном направлении. Кроме желобчатой, используется и плоская полосовая сталь.

Листовая рессора характеризуется размерами в свободном состоянии и под нагрузкой. Расстояние между центрами ушков коренного листа в выпрямленном состоянии называется длиной рессоры. У грузовых вагонов она обычно составляет 1040–1100 мм, а у пассажирских – 1000–1800 мм и реже 2000 мм. Расстояние между центрами ушков коренного листа ненагруженной рессоры называется длиной хорды. Расстояние, измеряемое посередине рессоры, между прямой, проходящей через центр ушков, и верхним (коренным) листом в свободном состоянии рессоры называется фабричной стрелой прогиба. Расстояние от прямой, проведенной через центры ушков коренного листа, до нижней поверхности хомута, которой он опирается на буксу, называется высотой рессоры.

Конструкция и работа рессорной подвески

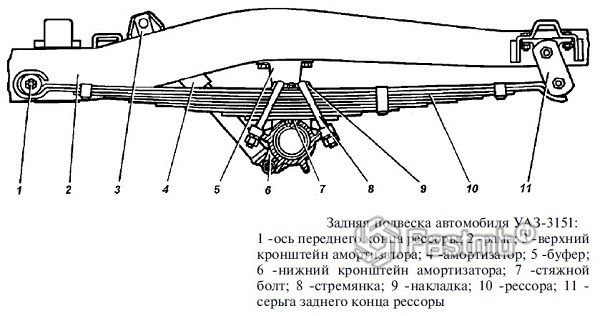

Данный подвесной элемент представлен металлическими рессорами – стальными листами отличающейся длины, которые скреплены между собой хомутами. Центр стальных листов отвечает за крепление подвески к мосту автомобиля. Окончания листов присоединяются к раме машины при помощи шарниров или серёг.

Необязательно использовать несколько листов, поэтому в середине прошлого века в Америке применялись системы подрессоривания с одним металлическим листом. Подобные системы устанавливались на автомобили марки Форд, и только спустя несколько лет данная система снискала свою популярность у европейских автопроизводителей.

При попадании на препятствие рессорные листы немного сгибаются, гася таким образом все колебания, появившиеся в результате наезда. Если листов несколько, большая нагрузка приходится на нижнюю рессору, поэтому ее изготавливают короче, добиваясь при этом наименьшего изгиба. Верхние рессоры наоборот делают длиннее, чтобы добиться большей гибкости и погасить оставшиеся колебания после нижних листов.

Устройство и принцип работы автомобильной рессоры

Подвеска в вашем авто не является принципиально сложной инженерной конструкцией. Из чего состоит рессора, знает практически каждый автолюбитель. Обычно это листы из специальной стали разной длины, которые фиксируются хомутами. В легковых автомобилях рессора чаще всего крепится под мостом, а в грузовых – над ним. Концы рессор присоединяют к кузову с помощью шарниров. Автомобильная рессора передает нагрузку на ходовую часть от кузова или рамы. Есть также конструкции, где листовая рессора работает на изгиб, словно упругая балка. Обычно в ней используется несколько листов. Но в последнее время наметилась тенденция более частого применения монолистовых рессор. В таких конструкциях большая роль отводится амортизаторам, которые серьезно помогают гасить колебания кузова

Важно! Импортные рессоры лучше гасят вертикальные колебания. Они предельно компактны и могут использоваться без амортизаторов

Устройство и принцип работы автомобильной рессоры

О том, что такое рессоры, знали ещё изготовители телег и карет, так как эта часть механического транспортного средства в инженерных конструкциях используется давно. Она используется для передачи силовых динамических и статических нагрузок от рамы либо кузова к ходовой части.

Конструкция этой части подвески является простым набором из пластин разной длины. Они собраны в пачку от самой длинной (с проушинами на конце) до самой короткой и соединены металлическими хомутами. Крепление в легковушках или джипах осуществляется под мостом, а в грузовиках непосредственно над мостом.

Передача нагрузки на изгиб происходит как при нагрузке упругой балки. В последнее время всё чаще используется не набор листов, а монолистовая балка. В гашении колебаний помогают вмонтированные амортизаторы. Основная задача, закладываемая в такую подвеску автомобиля, состоит в том, чтобы гасить вертикальные колебания.

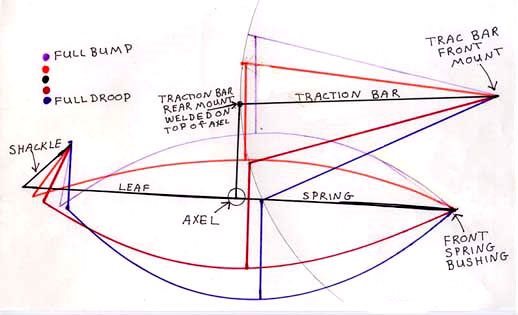

Jeep Cherokee Вандроўнік › Logbook › Защищаем рессоры от S-изгиба (Traction bar) реактивные тяги

С самого начала своей истории мосты работали в паре с рессорами, которые, принимая на себя значительную часть веса автомобиля, воспринимали продольные и вертикальные возмущения, вызванные неровностями дороги, а также тяговыми и тормозными усилиями. Однако такая конструкция не могла обеспечить в полной мере безопасный характер поведения автомобиля при маневрировании на скорости, а именно высокую устойчивость и управляемость.

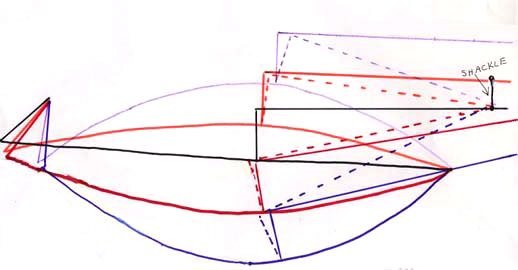

Это связано прежде всего с тем, что при движении возникают силы, которые не могут поглотить рессоры и поэтому происходит их S-образный изгиб или скручивание, приводящие к смещению моста. Для исключения этих недостатков была начата установка амортизаторов под углом к оси моста, а также реактивных тяг.

Продольные реактивные тяги зависимой рессорной подвески служат для удержания моста от поворота вокруг своей оси при разгоне, торможении, движении внедорожника по сложному рельефу .

Тяги конструируют так, чтобы дать возможность мосту относительно беспрепятственно перемещаться вверх и вниз. Оба конца тяги присоединяются к креплениям через сайлентблоки – одним концом к мосту, другим к кузову.

Характерные особенности эксплуатации реактивных тяг – прямое следствие их конструкции и назначения. Эти элементы испытывают постоянные нагрузки, причем, в разных направлениях. Основное направление одно – поперечное или продольное, но, будучи частью общей конструкции подвески, реактивные тяги работают зачастую и на скручивание под воздействием сил, действующих в иных направлениях.

Материалом для них служат упругие сорта стали, способные выдерживать высокую нагрузку в течение долгого времени, сопоставимого, а порой и превышающего срок службы автомобиля. Однако проушины, часть конструкции тяг, не являются естественным продолжением стержней (не делаются вместе с ними единой отливкой), и прикрепляются к стержням посредством сварки. Сварные швы имеют ограниченный срок службы и со временем (либо под воздействием запредельных нагрузок) разрушаются. За их состоянием необходимо регулярно следить и менять тяги в случае появления трещин.

Самый слабый элемент тяг – сайлентблоки. Обойтись без них нельзя по вышеописанным причинам, поэтому за их состоянием также следует внимательно следить. Под воздействием повторяющихся нагрузок они постепенно покрываются трещинами, а затем резиновая часть рвется, и тяга начинает свободно двигаться относительно основания, к которому прикреплена. Рекомендуется менять тяги на этапе появления трещин, не дожидаясь разрыва резинок.

Тяги расположены под днищем автомобиля, там, где металл наиболее уязвим для погодных условий, поэтому коррозия неизбежно покрывает их даже при наличии защитного покрытия – краски. Если тяги не трубчатые, это не опасно; следить нужно за состоянием тяг, сваренных из труб.

Теория пройдена. Перейдем к практике

Видео работы рессоры без реактивной тяги и с ней:

Видео изготовления

Реактивная тяга на автомобиле для Drag Racing

Для тех, кто не любит видео «веселые картинки». Если нужно прокомментировать пишите.

Неплохое решение для внедорожника

Чтобы до конца раскрыть тему, смотрите на наглядные рисунки, показывающие как перемещаются элементы рессорной подвески.

Изменение положения контрольных точек элементов моста и подвески при артикуляции

Первоисточник 1 Первоисточник 2 Первоисточник 3

Устройство и принцип работы автомобильной рессоры

Подвеска в вашем авто не является принципиально сложной инженерной конструкцией. Из чего состоит рессора, знает практически каждый автолюбитель. Обычно это листы из специальной стали разной длины, которые фиксируются хомутами. В легковых автомобилях рессора чаще всего крепится под мостом, а в грузовых – над ним. Концы рессор присоединяют к кузову с помощью шарниров. Автомобильная рессора передает нагрузку на ходовую часть от кузова или рамы. Есть также конструкции, где листовая рессора работает на изгиб, словно упругая балка. Обычно в ней используется несколько листов. Но в последнее время наметилась тенденция более частого применения монолистовых рессор. В таких конструкциях большая роль отводится амортизаторам, которые серьезно помогают гасить колебания кузова

Важно! Импортные рессоры лучше гасят вертикальные колебания. Они предельно компактны и могут использоваться без амортизаторов

Рессорная подвеска

Рессорная подвеска предназначена для обеспечения плавности хода, контроля проходимости автомобиля, его устойчивости при выполнении разных маневров, противодействия опрокидыванию и заносам, то есть служит своеобразным посредником между колесами и кузовом.

Рессорная подвеска состоит из трех элементов:

- гасящий — в основном это амортизаторы, которые отвечают за сцепление шин и асфальта, а также смягчают интенсивность ударов при движении по неровной поверхности;

- упругий — его составляющие несут ответственность за так называемую подпружиненность кузова, не дают образовываться кренам;

- направляющий — рычаги, соединяющие колеса с кузовом.

Рис. Задняя рессора автомобиля МАЗ: 1 — основная рессора; 2 — дополнительная рессора; 3 — балка заднего моста; 4 — стремянка; 5 — накладка рессоры; 6 — пальцы; 7 — серьга; 8 — рычаг; 9 — кронштейн; 10 — торсионный вал стабилизатора; 11 — гайка

Есть два вида подвески — механическая и пневматическая. Рессорная является подвидом первой.

Подпружиненность кузова на автомобиле, оснащенном рессорной подвеской, обеспечивается листовыми рессорами, которые представляют собой разной длины стальные листы, соединенные хомутами. Концы рессоры крепятся к кузову шарнирами или серьгами, посредине она соединяется с мостом; в некоторых автомобилях этот элемент может быть изгибающимся. В последнее время в автомобилестроении применяются однолистовые рессоры в сочетании с амортизаторами, которые снижают интенсивность колебаний кузова. Рессорную подвеску можно встретить на транспортных средствах с большой грузоподъемностью, на обычных легковых авто ее практически не используют, так как листы в процессе движения подвергаются немалым нагрузкам, из-за чего ухудшается управляемость на высокой скорости.

Сильная сторона рессорной подвески — надежность: она неплохо переносит перегрузку, низкое качество дорог, сравнительно дешевая. Простота ее конструкции не требует использования дополнительных рычагов, втулок, реактивных тяг, что сделало бы ее ремонт более дорогим и затратным по времени.

Но при постоянной перегрузке рессоры проседают, листы надо время от времени смазывать, а прокладки — менять, иначе не избежать дребезжания и скрипа. Стоимость обслуживания такой подвески нередко сравнивается с обслуживанием более сложной гидропневматической, а иногда даже превышает его.

Разновидности рессор

В автомобилестроении нашего времени существует несколько типов рессор, но для обычных серийных авто самое большое распространение получил листовой тип конструкции.

Данная разновидность представляет собой набор стальных листов, которые между собой соединяются специальными хомутами и монтируются на ходовую часть транспортного средства.

Поскольку этот автомобильный узел должен выдерживать повышенные нагрузки, его производят из прочной закаленной стали. По своей форме данная часть ходового агрегата является листами стали прямоугольной формы, которые изогнуты на подобии «серпа».

Чтобы обеспечить всей конструкции дополнительную упругость, каждый лист модифицирован так, что обладает разной степенью изогнутости. Чтобы предотвратить боковое смещение и обеспечить максимально надежную фиксацию, листы имеют форму желоба.

Поскольку рессоры всегда эксплуатируются в условиях постоянных деформирующих движений, то специфика их производства обеспечивает высочайшую стойкость к механическому износу.

В современных моделях легковых автомобилей такой тип узлов используется очень редко. Этому есть несколько причин. Основной из них является то, что легковые машины обычно предназначены для использования на высоких скоростях. При этом к подвеске выдвигаются повышенные требования по надежности и управляемости. Но листовой тип рессор имеет свойство незначительно смещать продольно мест автомобиля, к которому они прикреплены. Это немного ухудшает управляемость машиной на высокой скорости.

В зависимости от дальнейшей эксплуатации, первые используются для большегрузных автомобилей, где требуется перевести существенный вес, поддерживая плавность хода (например, грузовики для перевозки металла, песка, щебня, других строительных материалов либо же отходов). Рессора второго типа хорошо подходит к легко грузовым, а также пассажирским автомобилям (автобусам, перевозимых пассажиров). Последние же устанавливаются на легковые автомобили повышенной проходимости. Нужно понимать, что максимальный положительный эффект от амортизации можно получить, если транспортное средство должным образом загружено. В остальных случаях достигнуть нужного уровня комфорта в процессе езды (чтобы не трясло) может оказаться весьма проблематично. Особенно если движение осуществляется по неровной дороге.

Стандартная рессора автомобиля представляет несколько соединенных между собой металлических пластин. В зависимости от металла (сплава), из которого изготавливаются пластины (обычно это сталь) и их количества будет регулироваться жесткость хода транспортного средства. Не все пластины одинаковы по толщине. Самая первая (которая соприкасается с элементами крепления автомобиля) должна быть несколько толще остальных.

Каждый лист поверхностно проходит специальную химическую обработку, благодаря которой существенно возрастает срок его службы. Крепят листовую рессору между собой специальным хомутом, стягиваемым болтами. При этом в поверхности листов присутствовать каких-либо отверстий не должно. Это существенно снижает их устойчивость и долговечность.

Амортизаторы

Из курса школьной физики известно, что любой упругой системе свойственны колебания с некой собственной частотой. А если еще будет воздействовать возмущающая сила с совпадающей частотой, то возникнет резонанс — резкое увеличение амплитуды колебаний. В случае с торсионной или пружинной подвеской бороться с этими колебаниями и призваны амортизаторы. В гидравлическом амортизаторе рассеивание энергии колебаний происходит за счет потери энергии на перекачивание специальной жидкости из одной камеры в другую. Сейчас телескопические амортизаторы распространены повсеместно, от малолитражек до большегрузных автомобилей. Амортизаторы, называемые газовыми, на самом деле тоже жидкостные, но в свободном объеме, а он есть у всех амортизаторов, содержится не просто воздух, а газ под повышенным давлением. Поэтому «газовые» амортизаторы всегда стремятся вытолкнуть свой шток наружу. А вот у следующего вида подвесок без амортизаторов можно обойтись.

Обслуживание рессор

В целях сохранения рессор и недопущения и поломки, периодически необходимо проводить обслуживание данного компонента. Очистка рессор должна производиться не реже 1 раза в 10 000 км. Она подразумевает демонтаж узла, чистку каждой рессоры наждачной бумагой с последующей их промывкой керосином. Далее рессоры следует покрасить краской (быстросохнущего типа), а затем смазать составом из графита и тавота, после чего смонтировать обратно.

Видео: Переборка рессор на газ 2410

Для сохранения рессор, необходимо каждые 2 дня инспектировать их на предмет затяжки их стремянок, за счет которых рессоры и фиксируются к мосту и передней оси

Важное условие – стремянки всегда обязаны быть затянуты

Смазка рессорных пальцев, а также серег,производится раз в 2 дня. Для проведения работ необходимо использовать тавотонагнетатель, а закачивается смазка через специальные ниппели, которыми оборудованы серьги и пальцы. Стоит помнить, что рессорные пальцы достаточно хрупкие, что исключает использование молотка во время проведения работ. Нужно затягивать болты с предельной аккуратностью, дабы не повредить указанные пальцы.

При эксплуатации машины в тяжелых условиях, целесообразной будет обмотка их шпагатом (просмоленным), после чего узел зачехляется чехлом из брезента, наполненным тавотом.