Как проверить турбину дизельного двигателя и вовремя заметить проблему? мнение эксперта!

Содержание:

- Ремонт турбины дизельного двигателя своими руками

- Устройство турбины

- Система смазки

- Причины неисправности турбины автомобиля

- Почему турбина на дизеле практически вечная?

- Преимущества и недостатки

- Преимущества турбонаддува

- Устройство турбокомпрессора.

- Необходимые дополнения в состав системы турбонаддува: клапаны, интеркулер

- Особенности эксплуатации турбированных двигателей

- Об истории изобретения и внедрения турбонаддува

- Турбонаддув и Common-Rail

- Применение турбонаддува в мировом машиностроении

- Что делать, если турбина сломалась

- Подведем итоги

Ремонт турбины дизельного двигателя своими руками

Чтобы сделать ремонт турбины на дизельном двигателе, необходимо иметь все нужные инструменты, детали, а также большой опыт выполнения сложных ремонтных работ. В противном случае рекомендуется отправиться в автосервис.

Если же на вашем авто дизельный двигатель, и вы собираетесь провести ремонт своими руками, но у вас мало опыта, результат может быть неудовлетворительным. Например, внутрь устройства попадет песок, и в итоге турбина окончательно сломается. Поэтому выполнять ремонт самостоятельно можно, только если вы уверены, что справитесь.

Прежде чем приступить к работе, необходимо обзавестись ремкомплектом. Что придется приобрести: вкладыши, сальники, винты, шурупы и шайбы. А также для ремонта потребуются такие инструменты, как торцевые и рожковые ключи, отвертки, кусачки с раздвижными губками, фигурная правка, съемник и киянка. С их помощью вы сможете сделать ремонт турбины на дизельном двигателе самостоятельно.

Если вы собрались сделать ремонт на легковом либо грузовом авто, прежде всего нужно демонтировать турбину. Как это сделать:

- откручиваем болты либо убираем стопоры, с помощью которых крепится корпус компрессора и турбины;

- в случае если турбокомрпессор прикипел, стучим по корпусу киянкой;

- затем демонтируем улитку.

Теперь приступаем к диагностике подшипников картриджа. Не должно быть продольного люфта, допускается небольшой поперечный люфт. Чтобы убрать стопорное кольцо компрессора, воспользуйтесь кусачками с раздвижными губками. В этот момент обратная сторона вала должна быть зафиксирована при помощи фигурной правки. Разбирая механизм, помните о левой резьбе на валу.

Чтобы демонтировать компрессорное колесо, потребуется съемник. Как не допустить его разбалансировку? Необходимо монтировать детали в правильное положение. Поэтому наносим метки на колесо и гайки.

Ремонт турбины на дизельном двигателе будет выполнен правильно, если вы сможете хорошо очистить все элементы и удостовериться, что они не сломаны.

Какие детали могут прийти в негодность? Прежде всего, это втулки, которые быстро изнашиваются, появляется люфт картриджа. Для ремонта втулок придется демонтировать стопорные кольца, а затем убрать болты крепления. Кроме того, заменить нужно вкладыши, которые удерживает стопор. Прежде чем снимать кольца уплотнителя, тщательно удаляем нагар с вала картриджа, а также крыльчатки.

Обнаружили, что вал изношен? Тогда следует заменить вкладыши. Вал обтачивается под ремонтный размер, затем выполняется его балансировка. Заметили, что выработка есть только на вкладышах, устанавливаем новые детали подходящего размера.

Как только ремонт будет завершен, производим сборку механизма, монтируем его обратно. Также следует удостовериться в том, что стопорные кольца установлены на картридж достаточно плотно. В случае если они не сядут в гнезда, турбокомпрессор придет в негодность.

Прежде чем установить обратно вкладыши, втулки и маслосъемные кольца, следует нанести на них смазку. Только так не появятся задиры при запуске механизма. Собирать турбокомпрессор нужно в обратной последовательности. Усилие, с которым следует затягивать гайку крепления, составляет 5 Нм, однако рекомендуется заранее изучить инструкцию по эксплуатации турбины. Затем механизм устанавливается на мотор и крепится при помощи винтов и стопоров.

Обратите внимание! Многие неопытные водители при ремонте турбины на дизельном двигателе допускают частую ошибку. Между корпусом, втулкой и валом картриджа есть специальные зазоры, они заполнены смазкой

Нужны эти зазоры для компенсации демпферного эффекта. Автолюбитель-новичок считает, что это завышенный люфт, поэтому монтирует втулки большего размера, в натяг. Все это приводит к тому, что ротор не может нормально вращаться, втулка быстро приходит в негодность по причине эффекта демпфера и недостаточного количества масла. В итоге вал деформируется.

Кроме того, следует помнить о том, что механизм должен быть отбалансирован на стенде после проведения ремонта турбины на дизельном двигателе. Конечно, можно сделать балансировку своими силами, однако у вас должен быть опыт проведения подобной работы. Если собрать механизм неправильно, турбокомпрессор сломается, а водителю придется потратить крупную сумму на его замену или восстановление. Именно по этой причине специалисты советуют выполнять ремонт турбины на дизельном двигателе на СТО.

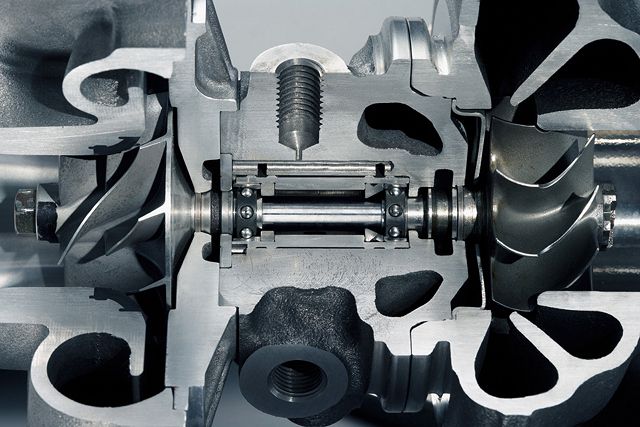

Устройство турбины

Турбина имеет в основе ротор (крыльчатку), который закреплен на оси и заключен в специальный корпус. Постоянный контакт всех элементов турбины с раскаленными газами обуславливает необходимость изготовления ротора и корпуса турбины из особых жаропрочных материалов.

Крыльчатка и ось вращаются в противоположных направлениях с высокой частотой, в результате чего осуществляется плотный прижим одного элемента к другому. Поток отработавших газов проникает в выпускной коллектор, после чего оказывается в специальном канале. Данный канал находится в корпусе турбонагнетателя. Корпус имеет своеобразную форму-улитку. После прохождения улитки, отработавшие газы разгоняются и подаются на ротор. Так осуществляется вращение турбины.

Система смазки

Смазка вала турбонагнетателя осуществляется смазочной системой двигателя.

На вал устанавливают уплотнительные кольца, предотвращающие проникновение масла в полости корпусов компрессора и турбины. Они же предохраняют корпуса от перегрева. Но герметичность обеспечивается не столько уплотнениями, сколько разностью величины давления в различных частях агрегата. Эту разницу давлений создает турбинная ось (вал), имеющая неравномерный диаметр.

Особая форма литья корпуса, в котором расположен вал, также способствует удержанию масла.

Если мотор не развивает требуемую мощность, это может быть симптомом неисправности турбонаддува. Наиболее часто встречающиеся проблемы — загрязнение воздушного фильтра или потеря герметичности впускного коллектора. Кроме потери мощности, их можно диагностировать по несвойственному для исправной машины цвету и количеству дыма, выходящего из выхлопной трубы.

Причины неисправности турбины автомобиля

Причиной неисправности турбины является выброс синего выхлопного дыма при разгоне автомобиля, а при постоянных оборотах его исчезновения. Это может быть вызвано сгоранием масла, попадающего в цилиндры мотора из-за утечки в турбокомпрессоре.

Также о неисправности в системе управления ТКР (турбокомпрессор) может свидетельствовать черный дым, появляющийся во время сгорания обогащенной смеси за счет утечки воздуха в нагнетающих магистралях.

Белые же выхлопные газы, наоборот, говорят о том, что засорился сливной маслопровод ТКР. Увеличение расходов масла (0,2 – 1 л на 1 тыс. км) и наличие подтеков на стыках патрубков воздушного тракта и на турбине, происходит, вероятнее всего, из-за загрязнения сливного маслопровода или воздушного канала.

Также причиной может стать закоксовывание корпуса оси ТКР. За счет недостаточного поступления воздуха из неисправного турбокомпрессора, может ухудшиться динамика разгона авто.

Если во время работы двигателя слышен посторонний шум или свист, то источником проблемы может быть утечка воздуха на стыке выхода мотора и компрессора.

Видео — свист на Mercedes-Benz Sprinter

Если же вы услышите характерный скрежет при работе или заметите трещины и деформацию корпуса турбины, то будьте готовы к тому, что ТКР в скором времени может выйти из строя.

Компоненты, из которых состоит система турбонадува: турбина, электронные датчики давления, воздуха, масла, магистраль по забору и передаче воздуха в нагнетающий трубопровод, клапан-отсекатель и т.п. Многие современные машины оснащены системами автоматики, которые немедленно отключат турбину, если одна из перечисленных систем выйдет из строя. А это, в свою очередь, скажется на возможности развить максимальную мощность двигателем.

Гениальная идея использования выхлопных газов для разгона ротора позволила создать турбированный дизельный двигатель внутреннего сгорания и увеличить его мощность на 40–50%. Это притом, что во время работы в обычном режиме выброс газов сопровождается снижением коэффициента полезного действия в пределах 30 — 40%.

Почему турбина на дизеле практически вечная?

Если сравнить турбину на бензиновом двигателе и взять средний пробег 90000-120000 км. и обычную турбину с дизельного мотора с пробегом 250000 км.а то и более.Работа турбины на бензине и на дизеле практически идентична. У турбины есть горячая часть и холодная.Горячая часть работает на энергии выхлопных газов которые идут с выпускного коллектора и раскручивает эту часть турбины. Она валом соединена с холодным компрессорным колесом которое раскручивается до высоких оборотов и нагнетает воздух в цилиндры двигателя. Берёт воздух с окружающей среды. За счёт этого воздушно топливной смеси у нас становится больше и растёт мощность двигателя.

Так почему дизельные турбины ходят дольше?

- Это температура выхлопа. У бензина она составляет 800-900 градусов Цельсия , а у дизеля 500-600 градусов Цельсия. (Это в среднем.) Потому что КПД дизельного двигателя намного больше и энергия от сгоревшей смеси идет в работу, а у бензинового идёт на нагрев. Чем выше температура выхлопных газов тем сильнее разогревается турбина и масло которое смазывает подшипники ( втулки) может пригорать как в каналах так и в подшипниках. Поэтому смазка турбины будет происходить намного хуже и турбина может полностью за коксоваться и масло перестанет поступать. Масло не только смазывает но и отводит излишнюю температуру. Так как у бензинового движка температура выхлопа выше, значит турбина выходит из строя раньше срока. А на дизеле температура выхлопа ниже и турбина чувствует себя лучше.

- Обороты двигателя. У бензина мотор работает в среднем 4000-6000 об. мин. А дизель в среднем 1500-2000 об. мин. Соответственно когда идёт выхлоп у бензинового двигателя то выхлопных газов проходит через турбину больше и турбина раскручивается быстрее. У дизеля обороты меньше и выхлоп не такой интенсивный и турбина раскручивается не так быстро как на бензине. Меньше оборотов больше ресурс турбины.У бензинового агрегата турбина развивает 100000-150000 об. мин. А дизеля показатели намного меньше. На бензине ставят клапана для сброса давления чтобы турбину не разорвало. На дизеле они тоже есть но дизель работает на меньших оборотах.

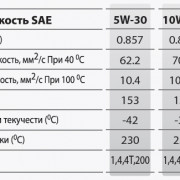

- Масло. База у бензинового масла и у дизельного практически одинаковая. Но дизель работает на тяжёлом топливе и при сгорании образуется много серы. Сера твёрдое вещество и при оседании на деталях выступает в роли абразива. Поэтому в дизельное масло добавляют соответствующие мощные присадки для удаления серы и возможность держать в себе не давая оседать на трущихся деталях. А у бензинового масла таких присадок нет. Значит дизельное масло лучше смазывает турбину отводит окисления,серу и не пригорает, отводит тепло.

- Интервалы замены масла. У дизельных моторов масло нужно менять чаще. Примерно 5000-7000 км. На бензине 8000-10000 км. Значит на дизеле масло чище и намного лучше смазывает турбину и поэтому турбина работает дольше на дизеле.

Преимущества и недостатки

Безусловно, такой двигатель обладает рядом как преимуществ, так и недостатков. Рассмотрим сначала плюсы:

- Неприхотливость в обслуживании. В отличие от турбированного двигателя, атмосферный примет любое масло, главное, чтобы оно подходило по составу. Это же можно сказать и относительно топлива, атмосферные ДВС менее привередливы к октановому числу в бензине, в отличие от турбонаддува.

- Многократный ремонт. На самом деле, такой мотор может выдержать огромное количество починок. При этом атмосферный двигатель можно отремонтировать самостоятельно.

- Износоустойчивость. Атмосферные ДВС рассчитаны на сотни тысяч километров, поэтому они по праву считаются надежными и выносливыми.

- Сохранение мощности. Пожалуй, это главное преимущество атмосферника. Так, имея даже маленькие обороты, двигатель сохраняет мощность и реагирует даже на легкое нажатие на педаль акселератора, то есть, за короткий промежуток времени атмосферный ДВС может раскрутиться до высоких оборотов.

Теперь рассмотрим недостатки:

- Масса. Атмосферные двигатели тяжелые, по сравнению с турбированным. При своем весе они значительно уступают турбонаддуву, при этом имея больший объем, но меньшую мощность.

- Поддержка мощности. Атмосферники не держат нужную мощность в условиях разряженного воздуха. Так, в горах машина не всегда будет выдавать нужные обороты.

- Динамика. Турбодвигатель значительно опережает атмосферник в этом показателе.

- Выхлоп. Побочным продуктом работы атмосферных ДВС являются выхлопные газы, которые сильно загрязняю окружающий воздух и иногда не проходят экологический контроль.

Преимущества турбонаддува

В техническом отношении этот процесс не представляет ничего сложного. Нагнетатель представляет собой устройство, состоящее из двух колес – компрессорного и турбинного. Турбинное колесо захватывает выхлопные газы, приводящие его в движение. В результате начинает вращаться и компрессорное колесо, которое и служит для сжатия воздуха.

Компрессор в обязательном порядке контактирует с системой охлаждения, потому что в процессе действия его температура поднимается довольно высоко. Сила наддува регулируется с помощью перепускного клапана. В случае необходимости он может переводить часть выхлопа мимо турбины, чтобы понизить внутрисистемное давление.

Повышение мощности двигателя без увеличения его объема и массы. Технология турбонаддува позволяет повышать мощность двигателя без увеличения объема цилиндров и их количества. В результате легкие и небольшие по размеру моторы приобретают отличные характеристики, и, кроме этого, сокращается общая масса автомобиля, уменьшаются тормозной путь и время разгона.

Экономичность. Расход топлива у двигателей, оснащенных системой турбонаддува, в разы меньше, нежели расход топлива у мотора такой же мощности с простым атмосферным нагнетанием воздуха. Это объясняется тем, что в цилиндрах с турбонаддувом на один ход поршня тратится намного меньше топлива за счет полного его сгорания. То есть, бедная смесь компенсируется дополнительным напором воздуха, и в результате мощность увеличивается.

Устройство турбокомпрессора.

- Турбина с крыльчаткой.

- Воздушный центробежный насос.

- Компрессор.

- Жесткая ось, которая их связывает.

- Подшипники, кольца, клапаны, уплотнения и другие мелкие детали.

Не всегда эти неисправности относятся к проблемам турбокомпрессора, иногда это может быть что то другое, например нужно произвести ремонт глушителя своими руками.

Отработанные газы вырываются из двигателя и попадают на крыльчатку турбины. Она превращает их энергию из кинетической в механическую, а насос через воздушный фильтр подает свежий воздух в компрессор, который сжимает его и отправляет в двигатель. Весь этот процесс помогает увеличить мощность двигателя на 20-50%, повышая эффективность и скорость сжигания топлива.

Какие бывают неисправности турбокомпрессора и как их распознать?

- Ваш двигатель внезапно как-будто утратил мощность.

- Из выхлопной трубы вырывается дым черного или темно-синего цвета.

- Увеличился расход масла.

- Изменился звук работы мотора и турбокомпрессора.

Все это свидетельствует о том, что пора убедиться имеется ли у вас в наличии ремкомплект турбокомпрессора и проверить исправность не только турбокомпрессора, но и, в первую очередь, мотора автомобиля и всех его навесных агрегатов. Не пренебрегайте этим советом, потому что качественно обслуживаемый и нормально работающий двигатель обеспечивает безотказную работу турбокомпрессора на протяжении долгих лет.

Сразу скажем, что ни один специалист не посоветует разбирать и ремонтировать турбокомпрессор самому. Причины этого приводятся веские и достаточно будет назвать хоть одну из них. Например, малейшая песчинка при попадании в агрегат способна вывести его из строя. Но есть и другое мнение — если кто-то это делает, то смогу и я! Если вы решили разобрать и отремонтировать турбокомпрессор своими силами, приготовьте минимальный ремкомплект турбокомпрессора: вкладыши нескольких размеров, полный набор всевозможных сальников, кольца, шайбы, винты, шурупы и запасные вкладыши. Будьте предельно аккуратны и помните, что разобрать что-либо легче, чем собрать. Отмечайте по возможности все места креплений деталей и их положение относительно друг друга.

Итак, начинаем ремонт турбокомпрессоров в условиях собственной мастерской.

- Снимаем турбину и освобождаем ее от всех винтов. Болты крепления улиток также открутим.

- Проверяем обе крыльчатки: турбину и компрессор. Их отремонтировать невозможно, а придется заменить в случае неисправности.

- Вал, на котором крепятся компрессор и турбина можно пытаться отшлифовать. Потом надо будет заменить подшипники другими, которые подойдут по размеру.

- Чтобы снять колесо компрессора, понадобятся кусачки с раздвижными губами. И надо обязательно учитывать, что на компрессорном валу левая резьба!

- Проверить допустимый ли люфт вала в условиях обычной мастерской очень сложно. Но тут мы идем на риск, уповая на удачу и возможность позже обратиться все-таки в мастерскую.

- Воспользовавшись универсальным съемником, пытаемся снять с вала компрессорное колесо.

- Втулки вала очень часто бывают причиной люфта.

- Очищаем и промываем специальными средствами все детали. При сборке некоторые узлы и детали принудительно смазываем маслом, которое используется при работе автомобиля. Перечень таких деталей различен в каждом конкретном случае.

- Не забыть поздравить себя самого после того, как удалось собрать турбокомпрессор! А если он еще и работает, вам пора подумать о смене профессии. На станции техобслуживания хорошая зарплата…

Прежде чем решаться разобрать и собрать турбокомпрессор далеко не в идеальных условиях, не имея опыта подобной работы, взвесьте еще раз самым тщательным образом все за и против.

В профессиональной мастерской есть возможность диагностировать все узлы и детали любого турбокомпрессора на всех этапах ремонта, включая до и после разборки и сборки. И там созданы условия чистоты, которых невозможно достичь в домашней мастерской при всем желании. Ведь у вас не стоит в гараже специальный агрегат — моечная машина высокого давления, например? А балансировочный стенд? Как вы поняли, мы настойчиво не рекомендуем ремонтировать турбокомпрессор своими руками и настаиваем на этом!

Необходимые дополнения в состав системы турбонаддува: клапаны, интеркулер

Не один десяток лет потребовался инженерам, чтобы создать действительно эффективно работающий турбокомпрессор. Ведь это только в теории всё выглядит гладко: от преобразования энергии отработанных газов можно «вернуть» утерянный процент КПД и значительно увеличить мощность двигателя (например, со ста до ста шестидесяти лошадиных сил). Но на практике подобного почему-то не получалось.

Кроме того, при резком нажатии на акселератор приходилось ждать увеличения оборотов мотора. Оно происходило только через некоторую паузу. Рост давления выхлопных газов, раскрутка турбины и загонку сжатого воздуха происходили не сразу, а постепенно. Данное явление, именуемое «turbolag» («турбояма») никак не удавалось укротить. А справиться с ним получилось, применив два дополнительных клапана: один – для перепускания излишнего воздуха в компрессор через трубопровод из двигательного коллектора. А другой клапан – для отработанных газов. Да и в целом, современные турбины с изменяемой геометрией лопаток даже своей формой уже значительно отличаются от классических турбин второй половины ХХ века.

Дизельный турбокомпрессор «Бош»

Другая проблема, которую пришлось решать при развитии технологий дизельных турбин, состояла в избыточной детонации. Детонация эта возникала из-за резкого увеличения температуры в рабочих полостях цилиндров при нагнетании туда дополнительных масс сжатого воздуха, особенно на завершающей стадии такта. Решать данную проблему в системе призван промежуточный охладитель наддувочного воздуха (интеркулер).

Интеркулер – это не что иное, как радиатор для охлаждения наддувочного воздуха. Кроме снижения детонации, он снижает температуру воздуха ещё и для того, чтоб не снижать его плотность. А это неизбежно во время процесса нагрева от сжатия, и от этого эффективность всей системы в значительной степени падает.

Кроме того, современная система турбонаддува двигателя не обходится без:

- регулировочного клапана (wastegate). Он служит для поддержания оптимального давления в системе, и для его сброса , при необходимости, в приёмную трубу;

- перепускного клапана (bypass-valve). Его предназначение – отвод наддувочного воздуха назад во впускные патрубки до турбины, если нужно снизить мощность и дроссельная заслонка закрывается;

- и/или «стравливающего» клапана (blow-off-valve). Который стравливает наддувочный воздух в атмосферу в том случае, если дроссель закрывается и датчик массового расхода воздуха отсутствует;

- выпускного коллектора, совместимого с турбокомпрессором;

- герметичных патрубков: воздушных для подачи воздуха во впуск, и масляных – для охлаждения и смазки турбокомпрессора.

Особенности эксплуатации турбированных двигателей

На режимах разгона автомобиля в силу инерционности системы возникает явление, получившее название «турбояма». Сущность явления заключается в следующем:

- Автомобиль движется с небольшой постоянной скоростью.

- Турбина вращается в соответствующем режиме.

- При резком нажатии на педаль ускорения в цилиндры двигателя подается больше топлива.

- После его сгорания образуются отработавшие газы, которые с большей силой воздействуют на турбину и увеличивают мощность двигателя. Однако происходит это с некоторой временной задержкой.

Таким образом, между моментом нажатия на педаль и фактическим ускорением автомобиля присутствует некоторая временная задержка — «турбояма». Также данное явление проявляется в виде недостатка крутящего момента на малых оборотах двигателя.

Виды систем турбонаддува

Производители разработали различные способы избавления от «турбоямы»:

- Турбина с изменяемой геометрией. Конструкция предусматривает изменение сечения входного канала. За счет этого выполняется регулирование потока отработавших газов.

- Два турбокомпрессора, установленных последовательно (Twin Turbo). На каждый режим работы (обороты двигателя) предусматривается свой компрессор.

- Два турбокомпрессора, установленных параллельно (Bi Turbo). Схема разбиения на две турбины снижает инерцию системы, и турбояма становится не так ощутима.

- Комбинированный наддув. Устройство предусматривает и механический, и турбонаддув. Первый включается при низких оборотах, второй при высоких.

Что такое турботаймер и для чего он необходим

Другой стороной инерционности системы с турбокомпрессором является необходимость снижать обороты постепенно. Нельзя резко выключать зажигание после того, как двигатель работал на высоких оборотах. Это обусловлено тем, что подшипники будут продолжать вращение, а поскольку масло не будет подаваться в систему — возникнет повышенное трение. Оно, в свою очередь, спровоцирует быстрый износ вала турбины.

Для решения этой проблемы применяется турботаймер. Это устройство устанавливается на приборной панели и подключается в цепь зажигания. После выключения зажигания ключом система запускает таймер, который глушит двигатель спустя некоторое время, давая возможность турбине снизить обороты до приемлемых значений.

Об истории изобретения и внедрения турбонаддува

Итак, идея «пустить в дело» энергию отработанных выхлопных газов появилась уже вскоре после изобретения и успешных опытов применения двигателей внутреннего сгорания. Немецкие инженеры и первопроходцы автомобиле- и тракторостроения, во главе с Дизелем и Даймлером, провели первые опыты по повышению мощности двигателя и снижению расхода топлива с помощью нагнетания сжатого воздуха от выхлопов.

Готдиб Даймлер выпускал вот такие автомобили, а уже задумывался о внедрении системы турбонаддува

Но первым, кто построил первый эффективно работающий турбокомпрессор, стали не они, а другой инженер – Альфред Бюхи. В 1911 году он получил патент на своё изобретение. Первые турбины были таковы, что использовать их было возможно и целесообразно только на крупных двигателях (например, судовых).

Далее турбокомпрессоры начали использоваться в авиационной промышленности. Начиная с 30-х годов ХХ века, в Соединённых Штатах регулярно запускались в «серию» военные самолёты (как истребители, так и бомбардировщики), бензиновые двигатели которых были оснащены турбонагнетателями. А первая в истории грузовая автомашина с турбированным дизельным мотором была сделана в 1938 году.

В 60-е годы корпорация «Дженерал Моторс» выпустила первые легковые «Шевроле» и «Олдсмобили» с бензиновыми карбюраторными двигателями, оснащёнными турбонаддувом. Надежность тех турбин была невелика, и они быстро исчезли с рынка.

Oldsmobile Jetfire 1962 года – первый серийный автомобиль с турбонаддувом

Мода на турбированные моторы вернулась на рубеже 70-х/80-х, когда турбонаддув начали широко использовать в создании спортивных и гоночных автомобилей. Приставка «турбо» стала чрезвычайно популярной и превратилась в своеобразный лейбл. В голливудских фильмах тех лет супергерои нажимали на панелях своих суперкаров «магические» кнопки «турбо», и машина уносилась вдаль. В реальной же действительности турбокомпрессоры тех лет ощутимо «тормозили», выдавая существенную задержку реакции. И, кстати, не только не способствовали экономии топлива, а наоборот, увеличивали его расход.

Труженик советских полей – трактор К-701 «Кировец» с турбонаддувом

Первые действительно успешные попытки внедрения турбонаддува в производство автомобильных двигателей серийного производства осуществили в начале 80-х годов «SAAB» и «Mercedes». Этим передовым опытом не замедлили воспользоваться и другие мировые машиностроительные компании.

В Советском Союзе разработка и внедрение в «серию» турбированных двигателей была связана, прежде всего, с развитием производства тяжёлых промышленных и сельскохозяйственных тракторов – «ЧТЗ», «Кировец»; суперсамосвалов «БелАЗ» и т.п. мощной техники.

Почему в итоге турбины получили распространение именно на дизельных, а не бензиновых двигателях? Потому что дизельные моторы имеют гораздо большую степень сжатия воздуха, а их выхлопные газы – более низкую температуру. Соответственно, требования к жаропрочности турбины гораздо меньше, а её стоимость и эффективность использования – гораздо больше.

Турбонаддув и Common-Rail

Основная проблема обычных моторов – так называемая турбо яма. Это эффект медленного отклика агрегата на нажатие педали – водитель нажимает на газ, а ДВС будто задумался ненадолго. Такое происходит по причине того, что поток выходящих газов лишь на определенных оборотах двигателя активирует крыльчатку стандартной турбины.

Турбодизельный агрегат вместо стандартной турбины получает турбокомпрессор. Подробно о данном механизме рассказывается в другой статье, но если коротко, то он подает в цилиндры дополнительный объем воздуха, благодаря чему уже на низких оборотах есть возможность снять приличную мощность.

Однако турбодизель имеет и существенный минус. Моторный компрессор имеет небольшой рабочий ресурс. В среднем этот период составляет около 150 тысяч километров пробега авто. Причина в том, что данный механизм постоянно работает в условиях повышенной термической нагрузки, а также с постоянно высокими оборотами.

Обслуживание данного устройства состоит только в том, чтобы владелец машины постоянно придерживался рекомендаций производителя касательно качества масла. Если турбокомпрессор вышел из строя, его стоит заменить, а не ремонтировать.

На многих современных машинах устанавливается топливная система типа Common-Rail. Подробно о ней рассказывается отдельно. Если есть возможность выбрать именно такую модификацию авто, то система позволяет оптимизировать подачу топлива в импульсном режиме, что положительно сказывается на эффективности ДВС.

Вот как работает аккумуляторная топливная система такого типа:

- За 20 градусов до того, как поршень достигнет ВМТ, форсунка распыляет от 5 до 30 процентов от основной порции топлива. Это предвпрыск. Он формирует начальное пламя, благодаря чему плавно повышается давление и температура в цилиндре. Этот процесс обеспечивает снижение ударных нагрузок на детали агрегата и обеспечивает более качественное сгорание топлива. Этот предварительный впрыск применяется на моторах, экологический показатель которых соответствует стандарту Евро-3. Начиная с 4-го стандарта в ДВС производится многостадийный предвпрыск.

- За 2 градуса до положения ВМТ поршня подается первая часть основной порции топлива. Этот процесс проходит так же, как у обычного дизеля без топливной рампы, но уже без скачка давления, так как оно на этом этапе уже высокое за счет горения предварительной порции солярки. Эта схема позволяет снизить шум мотора.

- На некоторое время подача топлива прекращается, чтобы эта порция полностью сгорела.

- Далее распыляется вторая часть порции горючего. За счет этого разделения вся порция сгорает до конца. Плюс к этому цилиндр работает больше времени, чем в классическом агрегате. Это приводит к высокому крутящему моменту при минимальном расходе и низкой токсичности выхлопа. Также в ДВС не происходит ударов, благодаря чему он не издает большого шума.

- Перед тем, как откроется выпускной клапан, форсунка выполняет поствпрыск. Это оставшаяся часть топлива. Она уже горит в выпускном тракте. С одной стороны этот способ сжигания удаляет сажу с внутренней части выпускной системы, а с другой – повышает мощность турбокомпрессора, что позволяет сгладить турбояму. Подобная ступень применяется на агрегатах, соответствующих экостандарту Евро-5.

Как видно, установка аккумуляторной топливной системы позволяет обеспечить многоимпульсную подачу горючего. Благодаря этому улучшается практически каждая характеристика дизеля, что позволяет приблизить его мощность к показателю бензинового агрегата. А если в машине установлен турбокомпрессор, то это средство позволило придумать мотор, превосходящий бензиновый.

Это достоинство современного турбодизеля позволяет повысить популярность дизельных легковых автомобилей. Кстати, если говорить о самых быстрых машинах с дизельным агрегатом, то в 2006-м году в соляной пустыне Bonneville был побит рекорд скорости на прототипе JCB Dieselmax. Этот автомобиль разогнался до 563 километров в час. Силовая установка авто была оснащена топливной рампой Common-Rail.

Применение турбонаддува в мировом машиностроении

На дворе двадцать первый век, и никто уже не гонится за тем, чтобы название его легкового автомобиля было с модной в веке ХХ-м приставкой «турбо». Никто и не верит более в «магическую силу турбины» для резкого ускорения автомобиля. Смысл применения и эффективность работы системы турбонаддува всё-таки не в этом.

Разумеется, наиболее эффективен турбонаддув при его использовании на двигателях тракторов и тяжёлых грузовиков

Он позволяет добавить мощности и крутящего момента без возникновения перерасхода топлива, что очень важно для экономических показателей эксплуатации техники. Там он и используется

Нашли своё широкое применение турбосистемы также на тепловозных и судовых дизелях. И это наиболее мощные из созданных человеком турбин для дизельного двигателя.

Гениальная идея использования выхлопных газов для разгона ротора позволила создать турбированный дизельный двигатель внутреннего сгорания и увеличить его мощность на 40–50%. Это притом, что во время работы в обычном режиме выброс газов сопровождается снижением коэффициента полезного действия в пределах 30 — 40%.

Что делать, если турбина сломалась

Если обнаружилась неисправность первое, что нужно сделать — провести диагностику. Причём чем раньше, тем лучше. Если вовремя заменить неисправную деталь, удастся избежать более серьёзных проблем

Например — зачастую автовладелец не обращает внимание на лёгкое постукивание думая, что это не имеет значения, в результате через какое-то время приходится покупать новую турбину, хотя изначально можно было обойтись небольшим ремонтом

Следует отметить, что недостаточно знать, как работает турбина на дизеле — нужно идеально разбираться во всех её компонентах. Только обладая соответствующими навыками, опытом и оборудованием получится провести качественный ремонт. Именно поэтому рекомендуем не пытаться самостоятельно отремонтировать агрегат (можно сделать только хуже), а обратиться в компанию «Дизель-Мастер». Специализируемся на ремонте турбин с 1998 года, а потому знаем о них всё.

5 причин обратиться именно к нам:

- В наличие высокоточное диагностическое оборудование (стенды Bosch и Delphi);

- В штате — специалисты с большим практическим опытом подобных работ.

- Быстрый ремонт в течение дня без потери в качестве.

- Используем только оригинальные комплектующие и ремкомплекты.

- Предоставляем официальную гарантию на комплектующие и выполненный ремонт.

При первых признаках дефекта — обратитесь к нам. Установим причину неисправности и предложим эффективный, экономичный способ её решения.

Подведем итоги

Как видим, давно минули те времена, когда рядовому автолюбителю приходилось ломать голову над вопросом установки ГБО на свой автомобиль, перелопачивая при этом массу противоречивой информации. Опыт показывает, что «газу быть», а существующие инсинуации на эту тему, на самом деле, имеют единственную основу – это неудовлетворительная квалификация специалистов сервисных центров по монтажу газобаллонного оборудования. На сегодня, к счастью, в большинстве крупных городов эта проблема решена, хотя это не отменяет необходимости серьезно отнестись к выбору фирмы, которая возьмется газифицировать ваш автомобиль – вы же выбираете СТО для ремонта и обслуживания ходовой и двигателя? Здесь ситуация та же.